Fondamentalmente, i forni sottovuoto offrono notevoli vantaggi ambientali eliminando le emissioni dirette di processo e massimizzando l'efficienza energetica. A differenza dei forni a atmosfera tradizionali che bruciano combustibili e consumano gas di processo, un forno sottovuoto utilizza l'elettricità all'interno di una camera sigillata e isolata, il che modifica radicalmente la sua impronta ambientale prevenendo la creazione di gas di scarico, acque reflue e altri inquinanti.

I vantaggi ambientali di un forno sottovuoto non sono una funzione aggiuntiva; sono un risultato diretto della sua progettazione fondamentale. Sostituendo la combustione e le atmosfere a gas fluente con un vuoto sigillato e riscaldato elettricamente, il processo diventa intrinsecamente più pulito, più contenuto e più efficiente dal punto di vista energetico.

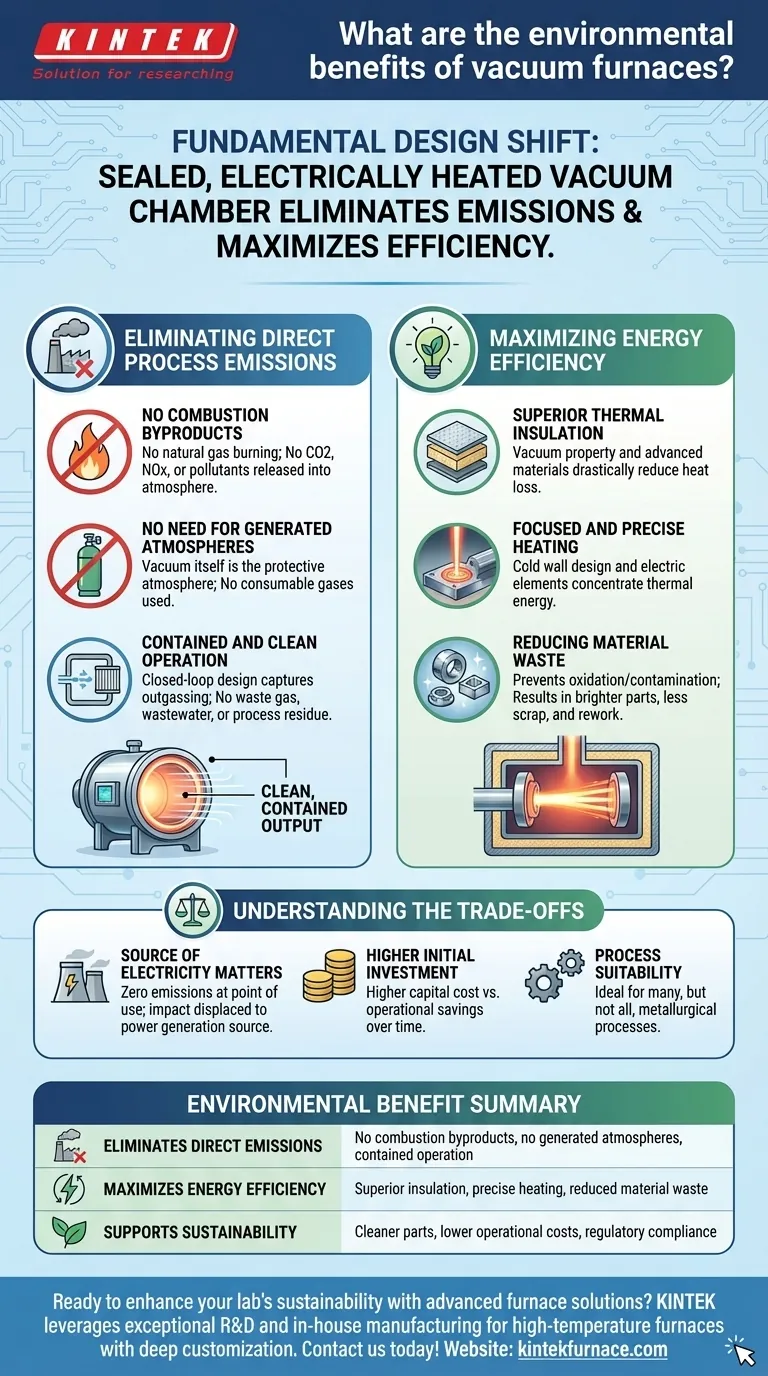

Eliminazione delle Emissioni Dirette di Processo

Il vantaggio ambientale più immediato della tecnologia del vuoto è la quasi totale eliminazione degli inquinanti nel punto di utilizzo. Ciò si ottiene eliminando le due principali fonti di emissioni riscontrate nei forni convenzionali: la combustione di carburante e le atmosfere protettive.

Nessun Prodotto Secondario della Combustione

I forni tradizionali spesso bruciano gas naturale o altri combustibili fossili per il calore, rilasciando anidride carbonica (CO2), ossidi di azoto (NOx) e altri sottoprodotti della combustione direttamente nell'atmosfera. I forni sottovuoto, al contrario, sono tipicamente riscaldati elettricamente, spostando l'impatto delle emissioni dalla vostra struttura alla rete elettrica.

Nessuna Necessità di Atmosfere Generate

Molti processi di trattamento termico richiedono un'atmosfera protettiva per impedire che il pezzo metallico si ossidi. Queste atmosfere (ad esempio, gas endotermico) sono spesso generate dalla combustione di idrocarburi, il che consuma carburante e crea il proprio flusso di emissioni. In un forno sottovuoto, il vuoto stesso è l'atmosfera protettiva, eliminando la necessità di questi gas consumabili e delle loro emissioni associate.

Funzionamento Contenuto e Pulito

Poiché il processo avviene in una camera sigillata, qualsiasi sostanza che "degassa" dai pezzi metallici durante il riscaldamento viene catturata dal sistema di pompe del vuoto. Ciò ne impedisce il rilascio nell'ambiente di lavoro o nell'ambiente. Questo design a ciclo chiuso significa che non ci sono gas di scarico, acque reflue o residui di processo da trattare o smaltire.

Massimizzazione dell'Efficienza Energetica

I forni sottovuoto sono progettati per utilizzare l'energia con eccezionale efficienza. Ciò riduce il consumo energetico complessivo, il che riduce sia i costi operativi sia l'impatto ambientale indiretto associato alla generazione di elettricità.

Isolamento Termico Superiore

Il vuoto è uno degli isolanti più efficaci conosciuti. Questa proprietà intrinseca, unita ai materiali isolanti avanzati all'interno della "zona calda" del forno, riduce drasticamente la perdita di calore verso l'ambiente circostante.

Riscaldamento Focalizzato e Preciso

Il design a "parete fredda" del sistema, in cui il contenitore esterno è raffreddato ad acqua, assicura che l'energia termica sia concentrata sul carico di lavoro, e non sprecata a riscaldare la struttura del forno o il pavimento della fabbrica. Gli elementi riscaldanti elettrici consentono anche un controllo della temperatura estremamente preciso, evitando lo spreco di energia dovuto al superamento e alla correzione dei punti di riferimento della temperatura.

Riduzione degli Sprechi di Materiale

L'ambiente sottovuoto pulito previene l'ossidazione, la decarburazione e altre forme di contaminazione superficiale. Ciò si traduce in pezzi più luminosi e puliti che spesso non richiedono pulizia successiva, molatura o rilavorazione, risparmiando energia e riducendo il tasso di scarto dovuto a componenti difettosi o respinti.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento dei compromessi e delle considerazioni associate.

La Fonte di Elettricità è Importante

"Zero emissioni" è un beneficio specifico del punto di utilizzo. L'impatto ambientale complessivo viene spostato alla centrale elettrica che genera l'elettricità. Pertanto, la vera impronta di carbonio di un forno sottovuoto è direttamente collegata alla pulizia con cui opera la vostra rete elettrica regionale.

Investimento Iniziale Più Elevato

I forni sottovuoto sono sistemi sofisticati che tipicamente comportano un costo di capitale iniziale più elevato rispetto ai forni a atmosfera convenzionali. Questo investimento deve essere bilanciato rispetto ai risparmi operativi a lungo termine derivanti dalla riduzione del consumo di energia e di gas ausiliari.

Idoneità del Processo

Sebbene molto versatili, i forni sottovuoto non sono la scelta ideale per ogni processo metallurgico. Alcuni trattamenti superficiali, come la carburazione a gas tradizionale, sono intrinsecamente collegati ad atmosfere ricche di carbonio, sebbene esistano processi di carburazione sottovuoto specializzati come alternativa.

Fare la Scelta Giusta per il Tuo Obiettivo

Adottare la tecnologia dei forni sottovuoto è una decisione strategica che allinea le prestazioni operative con la responsabilità ambientale.

- Se il tuo obiettivo principale è soddisfare rigorose normative sulle emissioni: un forno sottovuoto è la scelta definitiva, poiché elimina le emissioni dirette di CO2, NOx e particolato presso la vostra struttura.

- Se il tuo obiettivo principale è una qualità superiore del materiale: l'ambiente pulito e controllato previene l'ossidazione e la contaminazione, producendo pezzi di qualità superiore con cicli di vita più lunghi, che è un principio chiave della sostenibilità.

- Se il tuo obiettivo principale è ridurre i costi operativi a lungo termine: i significativi guadagni nell'efficienza energetica e l'eliminazione dei gas di processo consumabili possono garantire notevoli risparmi finanziari durante la vita utile dell'attrezzatura.

Comprendendo questi principi, puoi prendere una decisione informata che migliora sia il tuo prodotto sia la tua gestione ambientale.

Tabella Riassuntiva:

| Vantaggio Ambientale | Caratteristiche Chiave |

|---|---|

| Elimina le Emissioni Dirette | Nessun sottoprodotto di combustione, nessuna atmosfera generata, funzionamento contenuto |

| Massimizza l'Efficienza Energetica | Isolamento superiore, riscaldamento preciso, riduzione degli scarti di materiale |

| Supporta la Sostenibilità | Pezzi più puliti, costi operativi inferiori, conformità normativa |

Pronto a migliorare la sostenibilità del tuo laboratorio con soluzioni di forni avanzate? KINTEK sfrutta l'eccezionale R&S e la produzione interna per fornire forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD, con profonde personalizzazioni per soddisfare le tue esigenze uniche. Contattaci oggi per scoprire come possiamo aiutarti a ridurre le emissioni e migliorare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi