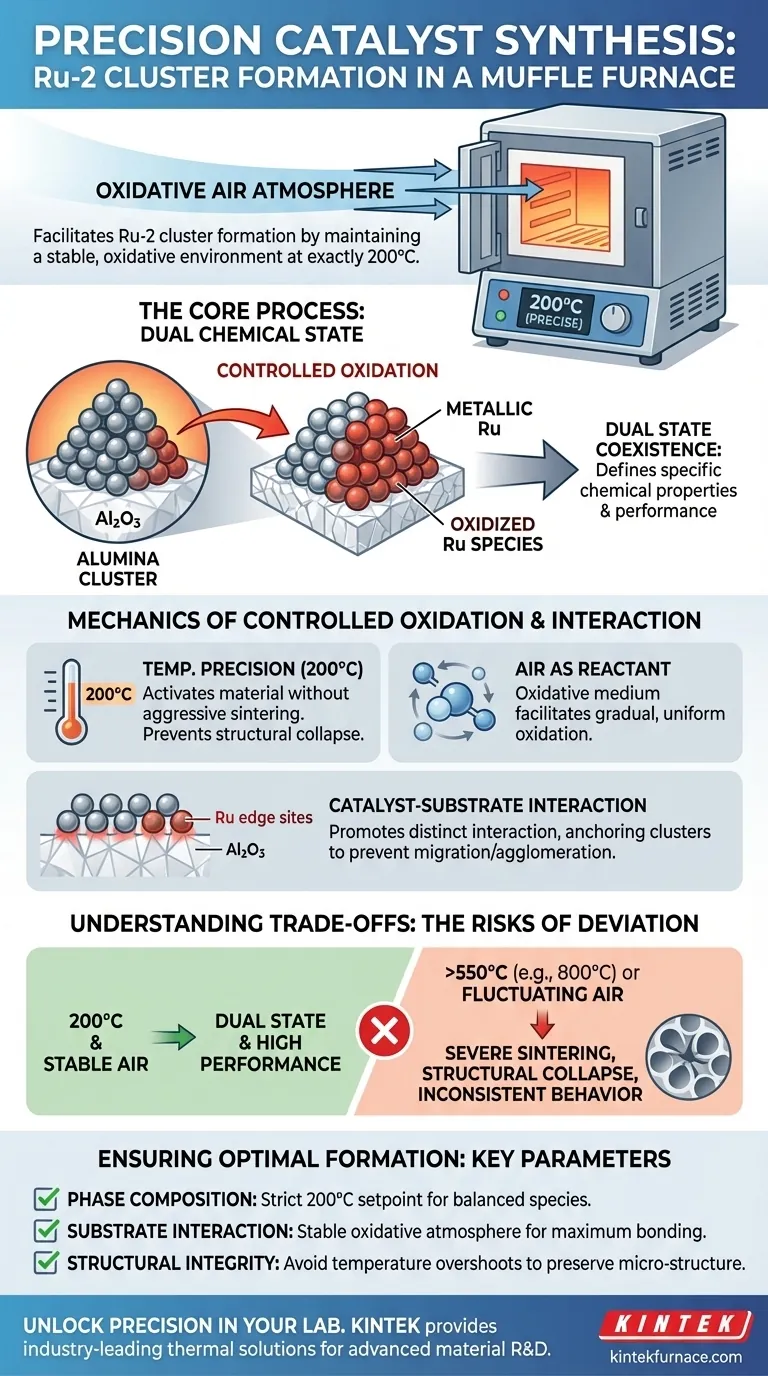

Una muffola facilita la formazione di catalizzatori a cluster di rutenio-2 (Ru-2) mantenendo un'atmosfera d'aria stabile e ossidante a una temperatura precisa di 200°C. Questo ambiente controllato guida un'interazione specifica tra i siti di bordo del rutenio e il substrato di allumina (Al2O3), garantendo che il catalizzatore sviluppi la struttura chimica necessaria.

Il valore fondamentale della muffola in questo processo è la sua capacità di favorire la coesistenza di specie di rutenio metallico e ossidato all'interno di un singolo cluster. Questo stato duale, ottenuto solo attraverso un'ossidazione rigorosamente controllata, è ciò che definisce le proprietà chimiche e le prestazioni specifiche del catalizzatore.

La Meccanica dell'Ossidazione Controllata

Il Ruolo della Precisione della Temperatura

Per i cluster Ru-2, la muffola deve essere impostata a esattamente 200°C. A differenza di altri processi di calcinazione che richiedono calore molto più elevato (spesso 550°C o superiore), questa specifica soglia di bassa temperatura è fondamentale.

A questa temperatura, la muffola fornisce energia termica sufficiente per attivare il materiale senza causare sinterizzazione aggressiva o collasso strutturale.

L'Aria come Mezzo Ossidante

L'aria riscaldata all'interno della camera non si limita a trasferire calore; agisce come un reagente chimico.

Questo mezzo ossidante facilita l'ossidazione controllata del rutenio. Garantisce che la transizione sia graduale e uniforme, impedendo al metallo di ossidarsi completamente e perdere la sua potenza catalitica.

Interazione Catalizzatore-Substrato

Attivazione dei Siti di Bordo

L'ambiente termico promuove un'interazione distinta tra i siti di bordo del cluster di rutenio e il supporto di allumina (Al2O3).

Questo contatto interfacciale è vitale per ancorare i cluster. Impedisce loro di migrare o agglomerarsi, il che altrimenti ridurrebbe l'area superficiale attiva.

Raggiungimento dello Stato Chimico Duale

L'obiettivo finale di questo processo di calcinazione è creare una struttura ibrida.

L'atmosfera stabile della muffola consente a specie di rutenio metallico e ossidato di esistere contemporaneamente all'interno dello stesso cluster. Questo equilibrio è la caratteristica distintiva che consente al catalizzatore di funzionare efficacemente nelle sue applicazioni previste.

Comprendere i Compromessi

Sensibilità alla Temperatura

Mentre 200°C è l'obiettivo per il Ru-2, le deviazioni possono essere dannose.

Temperature eccessive (ad esempio, vicine a 800°C, come si osserva in altre sintesi di materiali) possono portare a una grave sinterizzazione. Ciò provoca il collasso delle strutture porose e riduce le vacanze di ossigeno superficiali richieste per l'attività.

Stabilità dell'Atmosfera

La muffola si basa su un'alimentazione d'aria costante per mantenere il tasso di ossidazione.

Se l'atmosfera d'aria fluttua, il rapporto tra rutenio metallico e ossidato potrebbe cambiare. Questo squilibrio può portare a comportamenti catalitici incoerenti o alla formazione incompleta dei siti attivi.

Garantire la Formazione Ottimale del Catalizzatore

Per replicare cluster Ru-2 ad alte prestazioni, concentrati sui seguenti parametri operativi:

- Se il tuo obiettivo principale è la Composizione di Fase: Assicurati che la muffola mantenga un rigoroso setpoint di 200°C per bilanciare specie metalliche e ossidate.

- Se il tuo obiettivo principale è l'Interazione con il Substrato: Verifica che l'atmosfera ossidante sia stabile per massimizzare il legame tra i siti di bordo Ru e il supporto di allumina.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Evita picchi di temperatura, poiché un calore più elevato degraderà la microstruttura e ridurrà l'area superficiale specifica.

La precisione nella regolazione termica e nel controllo dell'atmosfera è il fattore più importante nella sintesi di catalizzatori efficaci a base di rutenio-2.

Tabella Riassuntiva:

| Parametro | Condizione Ottimale | Ruolo nella Formazione del Catalizzatore |

|---|---|---|

| Temperatura | 200°C (Precisa) | Previene la sinterizzazione; bilancia specie metalliche e ossidate |

| Atmosfera | Aria Ossidante | Facilita l'ossidazione graduale e uniforme dei siti di bordo Ru |

| Substrato | Allumina (Al2O3) | Fornisce punti di ancoraggio per prevenire l'agglomerazione dei cluster |

| Risultato Principale | Stato Chimico Duale | Consente la coesistenza di rutenio metallico e ossidato |

| Fattore di Rischio | >550°C - 800°C | Causa collasso strutturale e sinterizzazione dei pori |

Sblocca la Precisione nella Tua Sintesi di Catalizzatori

I catalizzatori al rutenio ad alte prestazioni richiedono assoluta accuratezza termica e stabilità dell'atmosfera. KINTEK fornisce muffole, forni tubolari e forni sottovuoto leader del settore, specificamente progettati per mantenere le rigide tolleranze richieste per la R&S di materiali avanzati.

Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di calcinazione a bassa temperatura o sinterizzazione ad alta temperatura. Sia che tu stia ottimizzando la formazione di cluster Ru-2 o sviluppando processi CVD di nuova generazione, KINTEK garantisce che la tua ricerca sia supportata dai più alti standard di integrità strutturale e coerenza chimica.

Pronto ad elevare le capacità del tuo laboratorio? Contatta oggi i nostri specialisti tecnici per trovare la soluzione termica perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un forno a muffola ad alta precisione per il trattamento di calcinazione a 500 °C durante la preparazione del catalizzatore?

- Cos'è un forno a muffola e quali sono i suoi usi principali? Scopri soluzioni precise per alte temperature

- Quale ruolo svolge un forno muffola da laboratorio nella fase di arrostimento per fluorurazione del recupero dei rifiuti NdFeB?

- Quali caratteristiche aiutano i forni a muffola a mantenere temperature uniformi? Elementi chiave di design per una distribuzione precisa del calore

- Qual è la funzione di un forno a muffola ad alta temperatura nel metodo del precursore columbite? Sintesi di perovskite pura

- Qual è la funzione principale di un forno a muffola ad alta temperatura nella sintesi dell'ossido di grafene? Massimizzare la resa di carbonio

- Qual è il ruolo di una muffola ad alta temperatura nella sintesi allo stato solido? Produzione di perovskite di CaMnO3

- Perché il riscaldamento indiretto è importante nei forni a muffola? Garantire purezza e precisione nei processi ad alta temperatura