In sintesi, l'importanza del riscaldamento indiretto in un forno a muffola è quella di creare un ambiente chimicamente puro e termicamente stabile. Posizionando il campione all'interno di una "muffola"—una camera separata e isolata—gli elementi riscaldanti e gli eventuali sottoprodotti della combustione sono tenuti completamente separati dal materiale in lavorazione. Questa separazione è ciò che consente la precisione, la purezza e il controllo richiesti per applicazioni scientifiche e industriali sensibili.

Lo scopo fondamentale di un forno a muffola non è solo quello di riscaldare un campione, ma di farlo senza alterarne la composizione chimica. Il riscaldamento indiretto è la caratteristica di design critica che rende questo possibile, creando un ambiente di lavorazione isolato e controllabile.

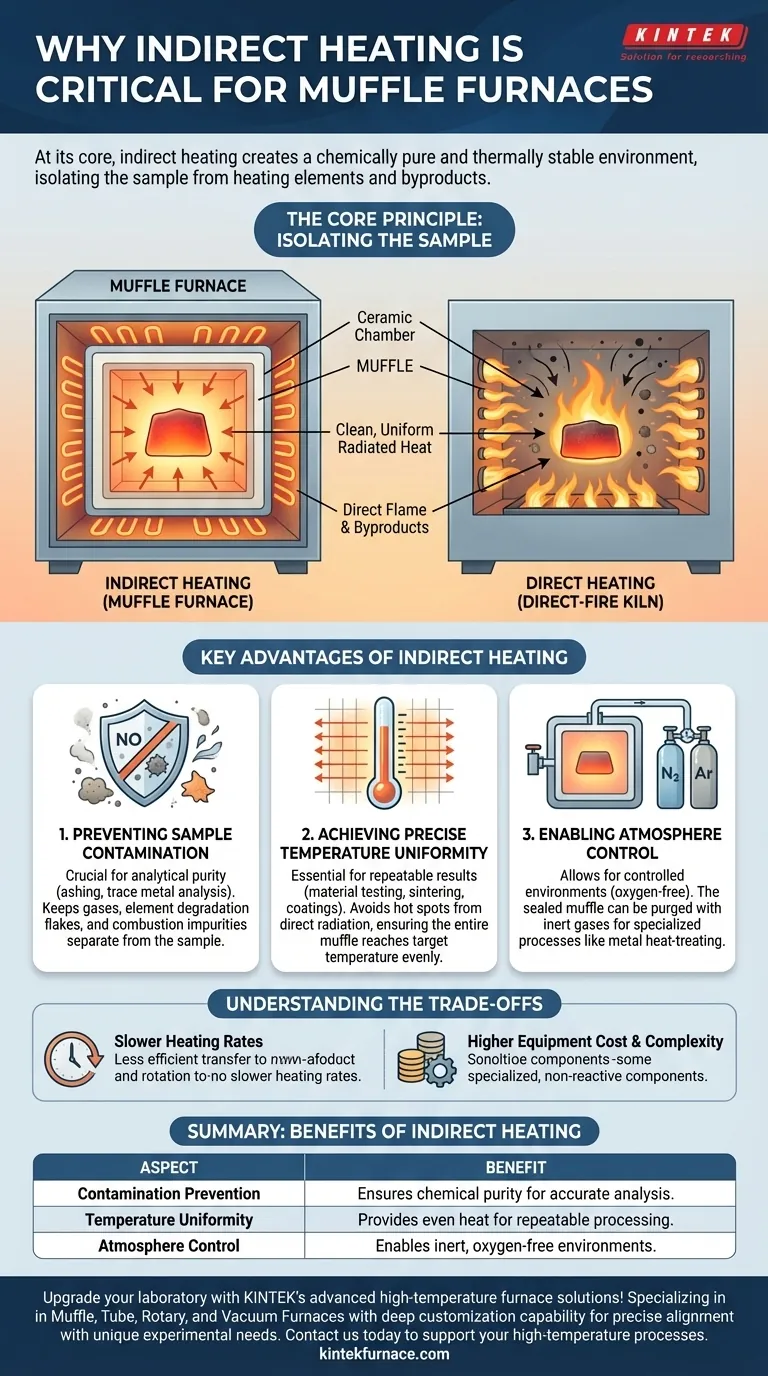

Il Principio Fondamentale: Isolare il Campione

Il nome "forno a muffola" ne descrive la funzione chiave. Il design è incentrato su una storta, o muffola, che isola il carico di lavoro dalla fonte di energia grezza.

Cos'è una "Muffola"?

Una muffola è una camera sigillata, tipicamente realizzata in ceramica o lega ad alta temperatura, che si trova all'interno del guscio isolato del forno.

Gli elementi riscaldanti sono posizionati all'esterno di questa muffola, riscaldandone le pareti esterne. Il calore quindi si irradia uniformemente all'interno della camera, creando un ambiente termico stabile per il campione posto all'interno.

Riscaldamento Indiretto vs. Diretto: Una Distinzione Chiave

Pensate a un forno a muffola come a un moderno forno a convezione, dove gli elementi riscaldanti sono separati dal cibo. L'obiettivo è un calore pulito e uniforme.

Un forno o una fucina a fuoco diretto, al contrario, è come cucinare su una fiamma aperta. Sebbene efficace per il riscaldamento grezzo, la fiamma e i suoi sottoprodotti (come fuliggine o gas) interagiscono direttamente con l'oggetto, il che è inaccettabile per lavori di alta purezza.

Principali Vantaggi del Riscaldamento Indiretto

Questa separazione del campione dalla fonte di calore offre tre vantaggi critici che sono irrinunciabili in molti campi tecnici.

Prevenzione della Contaminazione del Campione

Per processi come la determinazione del contenuto di ceneri di un materiale (incenerimento) o l'analisi di tracce di metalli, qualsiasi contaminazione esterna invalida il risultato.

Il riscaldamento indiretto assicura che gas, scaglie da elementi riscaldanti in degrado o altre impurità dal processo di combustione non possano entrare nella camera e alterare la massa o la composizione chimica del campione.

Raggiungere una Precisione Uniformità di Temperatura

Gli elementi riscaldanti hanno intrinsecamente punti caldi. Posizionandoli all'esterno della muffola, la loro radiazione diretta e irregolare non colpisce il campione.

Invece, l'intera camera della muffola raggiunge lentamente e uniformemente la temperatura target. Questa uniformità termica è essenziale per test sui materiali ripetibili, la sinterizzazione di ceramiche e la creazione di rivestimenti coerenti, dove profili di temperatura precisi sono di primaria importanza.

Consentire il Controllo dell'Atmosfera

Poiché la muffola è una camera sigillata, l'atmosfera al suo interno può essere controllata. Questo è impossibile in un sistema a fuoco diretto.

La camera può essere spurgata con un gas inerte come azoto o argon per creare un ambiente privo di ossigeno. Questo è cruciale per il trattamento termico dei metalli senza ossidazione o la sintesi di materiali sensibili all'aria.

Comprendere i Compromessi

Sebbene essenziale per la precisione, il metodo di riscaldamento indiretto comporta compromessi pratici che è importante riconoscere.

Tassi di Riscaldamento Più Lenti

Riscaldare prima la camera della muffola, che poi irradia calore al campione, è un processo di trasferimento termico meno efficiente. Ciò significa che i forni a muffola hanno tipicamente tempi di riscaldamento e raffreddamento più lenti rispetto ai forni a fuoco diretto.

Costi e Complessità delle Attrezzature Maggiori

L'inclusione di una muffola non reattiva di alta qualità e dei sistemi per controllare la sua atmosfera aumenta la complessità e il costo complessivo del forno. Questi sono strumenti specializzati, non semplici forni riscaldanti.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno giusto dipende interamente dai requisiti del tuo processo.

- Se il tuo obiettivo principale è la purezza analitica (incenerimento, analisi della composizione): Il riscaldamento indiretto di un forno a muffola è obbligatorio per prevenire la contaminazione e garantire risultati accurati.

- Se il tuo obiettivo principale è la lavorazione controllata dei materiali (ricottura di metalli, sinterizzazione di ceramiche, crescita di cristalli): Un forno a muffola è necessario per la sua precisa uniformità di temperatura e il controllo dell'atmosfera.

- Se il tuo obiettivo principale è il semplice riscaldamento in massa (essiccazione, trattamento termico di base dove l'ossidazione non è un problema): Un forno o una fornace a fuoco diretto meno costoso può essere una soluzione più efficiente ed economica.

In definitiva, l'uso del riscaldamento indiretto è ciò che eleva un forno da un semplice forno a uno strumento preciso per la scoperta scientifica e la produzione avanzata.

Tabella Riassuntiva:

| Aspetto | Vantaggio del Riscaldamento Indiretto |

|---|---|

| Prevenzione della Contaminazione | Mantiene gli elementi riscaldanti e i sottoprodotti separati dai campioni, garantendo la purezza chimica per un'analisi accurata. |

| Uniformità della Temperatura | Fornisce una distribuzione uniforme del calore, essenziale per test e processi sui materiali ripetibili. |

| Controllo dell'Atmosfera | Consente l'uso di gas inerti per creare ambienti privi di ossigeno, prevenendo l'ossidazione in applicazioni sensibili. |

Aggiorna il tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo maggiore purezza, controllo ed efficienza. Non scendere a compromessi sulla qualità—contattaci oggi per discutere come possiamo supportare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge una muffola nell'analisi dei residui di combustione? Ottimizza la tua analisi del carbone composito

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Qual è l'uso principale di un forno a muffola nell'assemblaggio di sensori di gas resistivi riscaldati lateralmente? Guida esperta alla ricottura