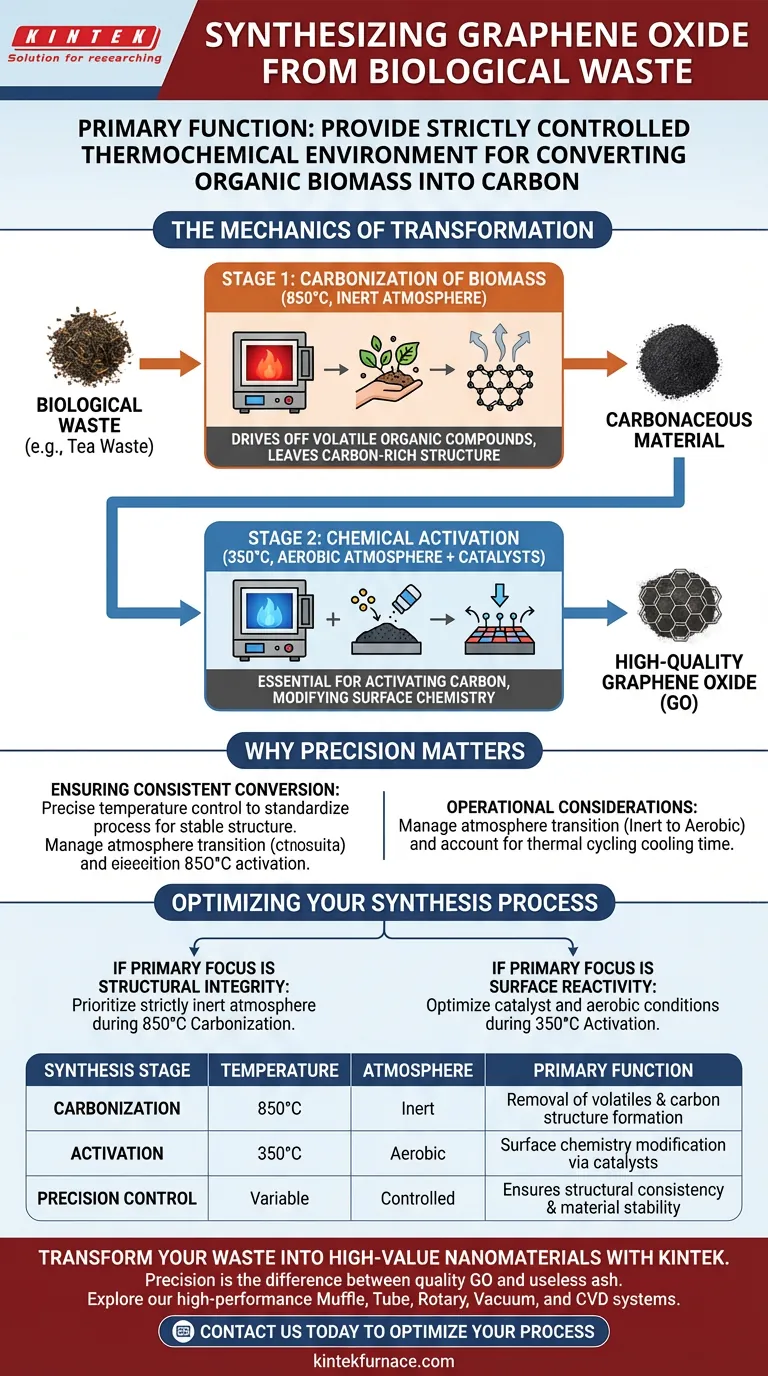

La funzione principale di un forno a muffola ad alta temperatura in questo contesto è fornire un ambiente termochimico strettamente controllato per la conversione della biomassa organica in carbonio. Nello specifico, facilita una trasformazione in due fasi: carbonizzazione del materiale biologico a 850°C in atmosfera inerte e successiva attivazione del prodotto risultante a 350°C per creare materiali carboniosi ad alta attività.

Isolando la biomassa in un preciso ambiente termico, il forno a muffola guida la transizione da complessi rifiuti organici a carbonio ad alta attività, garantendo la stabilità strutturale e la coerenza necessarie per ossido di grafene di alta qualità.

La Meccanica della Trasformazione

Per comprendere il ruolo del forno, è necessario esaminare le specifiche modifiche chimiche che esso consente. Il forno a muffola non "brucia" semplicemente i rifiuti; ingegnerizza il materiale attraverso specifiche fasi di temperatura.

Carbonizzazione della Biomassa

La fase critica iniziale prevede il riscaldamento della fonte biologica, come i rifiuti di tè, a 850°C.

Questo processo deve avvenire all'interno di un'atmosfera inerte per evitare che il materiale si trasformi in cenere.

A questa temperatura, il forno elimina i composti organici volatili, lasciando una struttura ricca di carbonio.

Attivazione Chimica

Dopo la carbonizzazione, il forno viene utilizzato per un processo secondario a una temperatura significativamente inferiore di 350°C.

A differenza della prima fase, questa fase avviene in un ambiente aerobico e coinvolge l'uso di catalizzatori.

Questa fase è essenziale per attivare il carbonio, modificandone la chimica superficiale per produrre infine ossido di grafene.

Perché la Precisione è Importante

Il successo della sintesi dell'ossido di grafene dai rifiuti biologici dipende fortemente dalla stabilità dell'attrezzatura.

Garantire una Conversione Coerente

I rifiuti biologici sono complessi e variabili.

Il forno a muffola fornisce un controllo preciso della temperatura, necessario per standardizzare il processo di conversione.

Senza questa stabilità, il materiale carbonioso risultante mancherebbe della struttura coerente richiesta per applicazioni di ossido di grafene di alta qualità.

Considerazioni Operative e Compromessi

Sebbene il forno a muffola sia il motore di questa sintesi, comprenderne i limiti è fondamentale per ottenere risultati riproducibili.

Gestione dell'Atmosfera

Un errore comune è la cattiva gestione dell'atmosfera del forno tra le fasi.

La transizione da un'atmosfera inerte (a 850°C) a un ambiente aerobico (a 350°C) richiede un'attenta manipolazione.

Il mancato mantenimento dell'atmosfera inerte durante la fase ad alta temperatura comporterà la completa combustione (ossidazione) del campione, lasciando cenere inutile invece di carbonio.

Considerazioni sul Ciclo Termico

Il rapido cambiamento di temperatura tra le fasi di carbonizzazione a 850°C e attivazione a 350°C può stressare sia l'attrezzatura che il materiale.

Gli ingegneri di processo devono tenere conto del tempo di raffreddamento necessario per passare in sicurezza tra questi distinti regimi termici.

Ottimizzazione del Processo di Sintesi

Per ottenere il miglior ossido di grafene possibile dai rifiuti biologici, adatta il tuo approccio al tuo risultato specifico.

- Se la tua priorità è l'integrità strutturale: Dai priorità al mantenimento di un'atmosfera rigorosamente inerte durante la fase di carbonizzazione a 850°C per massimizzare la resa di carbonio.

- Se la tua priorità è la reattività superficiale: Dedica attenzione alla fase di attivazione a 350°C, assicurandoti che il catalizzatore e le condizioni aerobiche siano ottimizzati per la massima attività chimica.

Padroneggiare il profilo termico del tuo forno a muffola è il fattore più importante per trasformare rifiuti di basso valore in nanomateriali di alto valore.

Tabella Riassuntiva:

| Fase di Sintesi | Temperatura | Atmosfera | Funzione Principale |

|---|---|---|---|

| Carbonizzazione | 850°C | Inerte | Rimozione dei volatili e formazione della struttura carboniosa |

| Attivazione | 350°C | Aerobica | Modifica della chimica superficiale tramite catalizzatori |

| Controllo di Precisione | Variabile | Controllata | Garantisce coerenza strutturale e stabilità del materiale |

Trasforma i Tuoi Rifiuti in Nanomateriali di Alto Valore con KINTEK

La precisione è la differenza tra ossido di grafene di alta qualità e cenere inutile. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per gestire i rigorosi profili termici della conversione della biomassa. Sia che tu abbia bisogno di una configurazione standard o di una soluzione completamente personalizzabile per esigenze di ricerca uniche, i nostri forni da laboratorio ad alta temperatura forniscono la stabilità e il controllo dell'atmosfera richiesti per un'ingegneria dei materiali superiore.

Pronto a ottimizzare il tuo processo di sintesi? Contattaci oggi stesso per scoprire come KINTEK può migliorare l'efficienza e la produzione del tuo laboratorio.

Guida Visiva

Riferimenti

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Che ruolo svolge un forno a muffola nella produzione di clinker di cemento ad alto contenuto di belite? Ottimizzare la sinterizzazione con un controllo di precisione

- In che modo un forno elettrico facilita la riparazione dei difetti nelle strutture dell'interfaccia SiO2/Si durante il ricottura post-irraggiamento?

- Perché le muffole sono particolarmente adatte per i processi di calcinazione (ashing)? Ottenere un'analisi del campione priva di contaminanti

- Quali fattori dovrebbero essere considerati nella selezione dei materiali per un forno a muffola? Ottimizza oggi stesso la tua lavorazione termica

- Quale ruolo svolge un forno a muffola di alta precisione nella pre-calcinazione delle polveri ceramiche? Controllo della fase e della purezza

- Quali sono i principali vantaggi dell'utilizzo di un forno a muffola? Ottieni un controllo preciso e privo di contaminanti ad alta temperatura

- Perché è richiesto un forno a muffola con controllo preciso della temperatura per la rimozione del support structure? Garantire l'integrità strutturale

- In quali settori è comunemente utilizzata una fornace a muffola digitale? Essenziale per applicazioni di alta temperatura di precisione