In breve, un forno a muffola raggiunge una temperatura uniforme attraverso una combinazione di elementi riscaldanti ad alta efficienza, isolamento avanzato, design strutturale strategico e, spesso, circolazione attiva dell'aria. Queste caratteristiche lavorano in concerto per distribuire il calore in modo uniforme e minimizzare la perdita nell'ambiente circostante.

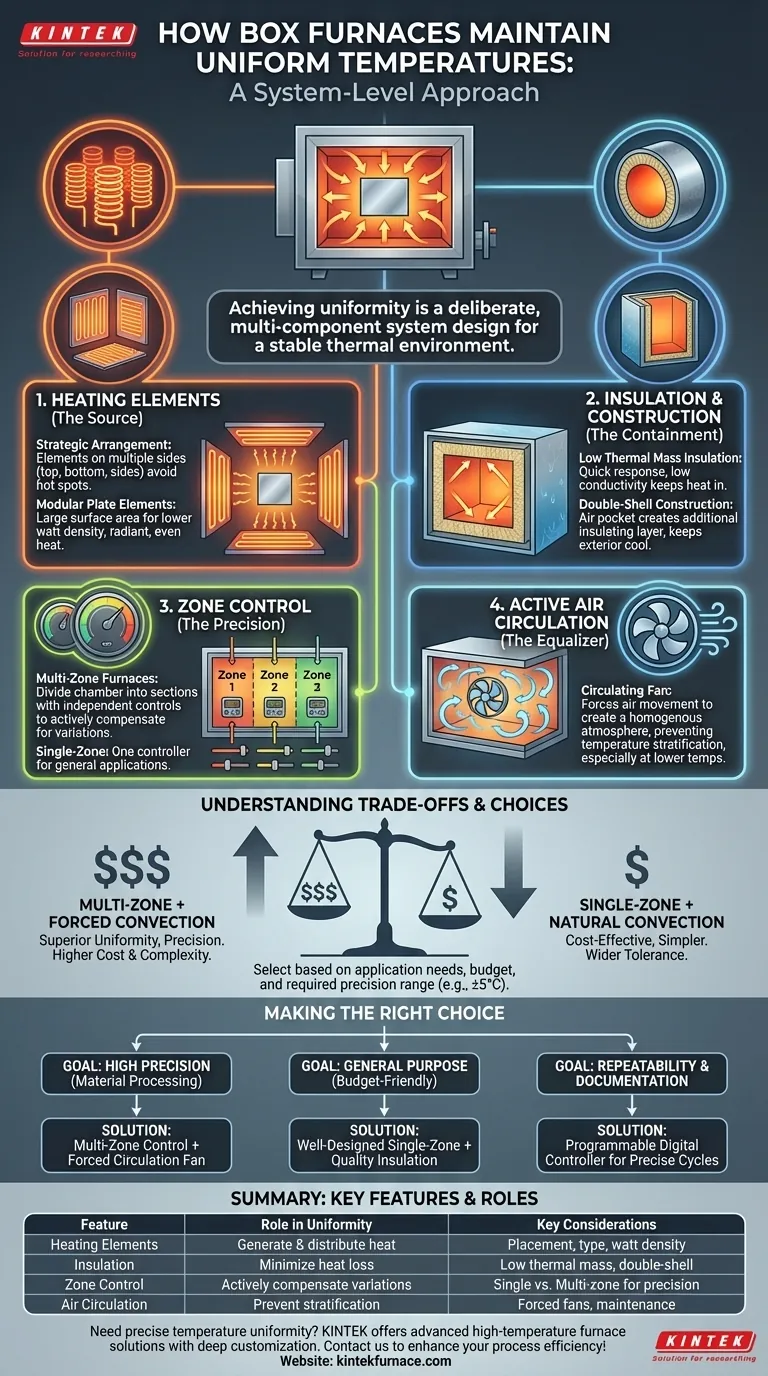

Ottenere l'uniformità della temperatura non è il risultato di un singolo componente, ma di una progettazione deliberata a livello di sistema. L'obiettivo è creare un ambiente termico stabile in cui ogni parte del pezzo in lavorazione sperimenti la stessa temperatura, il che è fondamentale per risultati di processo prevedibili.

I componenti principali dell'uniformità della temperatura

La vera uniformità è il prodotto di come il forno genera, contiene e distribuisce il calore. Ogni componente gioca un ruolo specifico nella gestione di questa energia termica.

Il ruolo degli elementi riscaldanti

La fonte del calore è il punto di partenza logico. Il tipo, il posizionamento e la gestione della potenza degli elementi riscaldanti sono fondamentali per una distribuzione uniforme della temperatura.

La corretta disposizione degli elementi riscaldanti è il primo passo. Posizionando gli elementi su più lati della camera, i progettisti possono evitare "punti caldi" e garantire che il calore si irradi verso il carico di lavoro da tutte le direzioni.

I forni moderni spesso utilizzano elementi riscaldanti modulari a piastra. Questi hanno una grande superficie, che consente loro di operare a una densità di watt inferiore, promuovendo un trasferimento di calore radiante più uniforme e prolungando la vita dell'elemento.

L'importanza dell'isolamento e della costruzione

Contenere il calore è altrettanto importante quanto generarlo. La perdita di calore attraverso le pareti del forno crea punti freddi e spreca energia.

I forni di alta qualità utilizzano isolamento a bassa massa termica. Questo materiale si riscalda e si raffredda rapidamente, ma soprattutto, ha una conduttività termica molto bassa, che mantiene il calore bloccato all'interno della camera.

Una costruzione a doppio guscio è un'altra caratteristica chiave. Questo design consente una sacca d'aria tra le pareti interne ed esterne del forno, che funge da ulteriore strato isolante e mantiene l'esterno del forno fresco e sicuro.

Ottenere precisione con il controllo di zona

Per forni più grandi o applicazioni che richiedono estrema precisione, un singolo set di controlli è spesso insufficiente.

Un forno a zona singola ha un controller che gestisce tutti gli elementi riscaldanti. Questo è adatto per molte applicazioni generiche.

I forni multizona dividono la camera in due o più sezioni, ciascuna con il proprio termocoppia e controller. Ciò consente al sistema di aggiungere più o meno calore a aree specifiche, compensando attivamente le variazioni naturali di temperatura e garantendo un'uniformità superiore in tutta la camera di lavoro.

Uniformità attiva con circolazione dell'aria

Mentre la radiazione e la convezione naturale distribuiscono il calore passivamente, alcuni processi richiedono un intervento più attivo.

Molti forni a muffola ad alte prestazioni includono un ventilatore di circolazione. Il ventilatore forza il movimento dell'aria in tutta la camera, garantendo un'atmosfera omogenea e prevenendo la stratificazione della temperatura, specialmente a temperature più basse dove il trasferimento di calore radiante è meno efficace.

Comprendere i compromessi

La selezione di un forno richiede un equilibrio tra i requisiti di prestazione, il budget e la complessità. Le caratteristiche che migliorano l'uniformità spesso comportano costi associati.

Zona singola vs. Multizona

Un forno multizona offre un'uniformità di temperatura innegabilmente superiore. Tuttavia, è più costoso a causa dei controller, delle termocoppie e del cablaggio aggiuntivi. Per processi con un'ampia tolleranza, un forno monozona ben progettato è una soluzione più conveniente.

Convezione naturale vs. Convezione forzata

L'aggiunta di un ventilatore di circolazione migliora significativamente l'uniformità ma introduce un componente meccanico che richiede manutenzione e può essere un punto di guasto. Aumenta anche il costo iniziale del forno. Per applicazioni ad alta temperatura dove la radiazione è la forma dominante di trasferimento di calore, un ventilatore potrebbe essere superfluo.

Il significato delle specifiche di uniformità

I produttori tipicamente specificano l'uniformità come un intervallo, come ±5°C o ±10°C, all'interno di un volume di lavoro definito. È fondamentale capire se questa specifica si applica a un forno vuoto o a uno sotto carico, poiché il pezzo in lavorazione stesso influenzerà le dinamiche termiche. Verificare sempre che l'uniformità nominale del forno soddisfi le esigenze precise del proprio processo.

Fare la scelta giusta per il tuo processo

La tua applicazione specifica determina quali caratteristiche sono più critiche per il tuo successo.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alta precisione: Dai priorità a un forno con controllo multizona e un ventilatore a circolazione forzata per raggiungere la finestra di temperatura più stretta possibile.

- Se il tuo obiettivo principale è il riscaldamento generico con un budget limitato: Un forno monozona ben progettato con isolamento di qualità e posizionamento strategico degli elementi è spesso sufficiente.

- Se il tuo obiettivo principale è la ripetibilità e la documentazione del processo: Investi in un forno con un controller digitale completamente programmabile in grado di eseguire e registrare cicli di riscaldamento e raffreddamento precisi.

In definitiva, comprendere come questi sistemi lavorano insieme ti consente di selezionare un forno che soddisferà in modo affidabile i tuoi obiettivi tecnici.

Tabella riassuntiva:

| Caratteristica | Ruolo nell'uniformità | Considerazioni chiave |

|---|---|---|

| Elementi riscaldanti | Generano e distribuiscono il calore uniformemente | Posizionamento, tipo (es. piastre modulari), densità di watt |

| Isolamento | Minimizza la perdita di calore e i punti freddi | Bassa massa termica, costruzione a doppio guscio |

| Controllo di zona | Compensa attivamente le variazioni di temperatura | Monozona per il costo, multizona per la precisione |

| Circolazione dell'aria | Previene la stratificazione e garantisce l'omogeneità | Ventilatori forzati per basse temperature, compromessi di manutenzione |

Hai bisogno di un forno a muffola che offra un'uniformità di temperatura precisa per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo i nostri prodotti per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e l'affidabilità del tuo processo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico