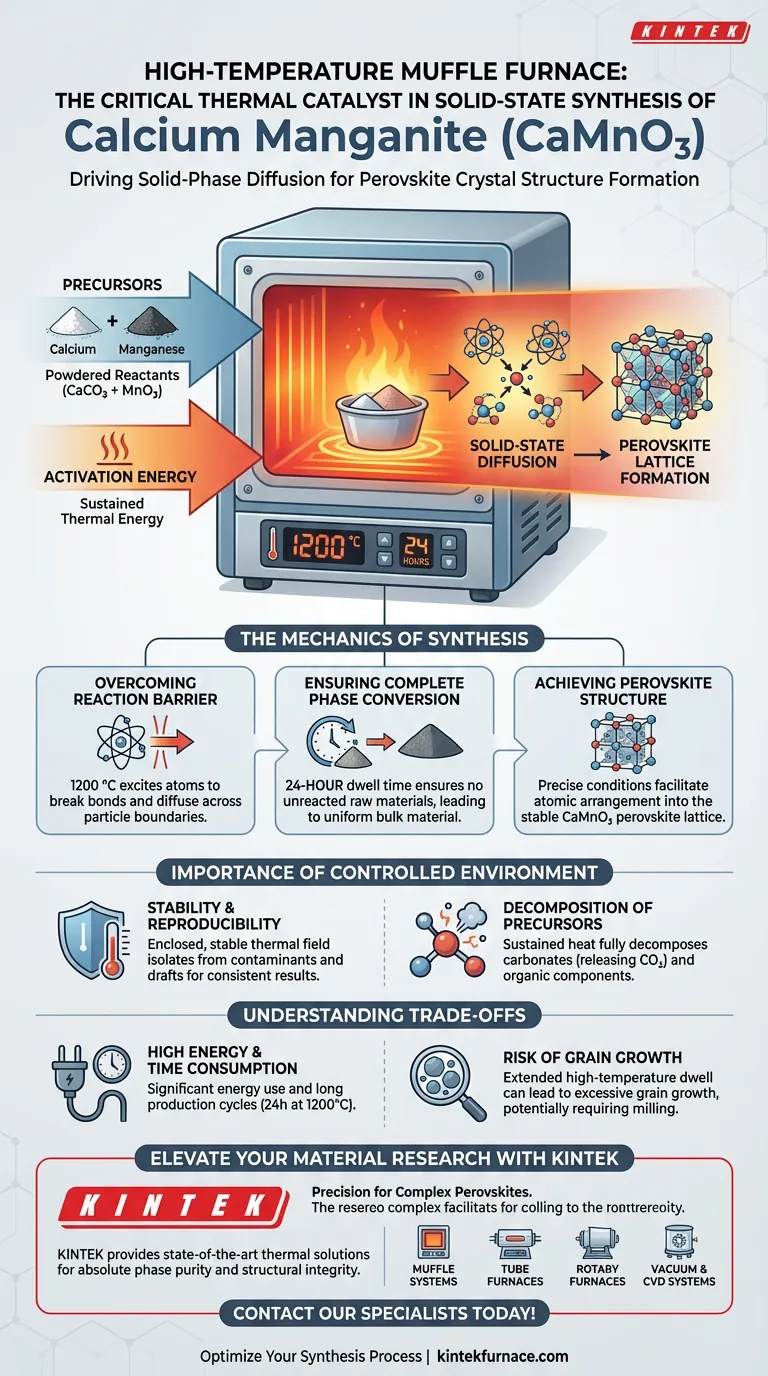

Una muffola ad alta temperatura funge da catalizzatore termico critico nella sintesi allo stato solido del Manganite di Calcio (CaMnO3). Fornisce un ambiente stabile e isolato in grado di mantenere temperature estreme, tipicamente 1200 °C, per periodi prolungati, spesso fino a 24 ore. Questa energia termica sostenuta è necessaria per guidare la diffusione in fase solida tra i precursori come il carbonato di calcio e l'ossido di manganese, garantendo che reagiscano completamente per formare la struttura cristallina perovskitica desiderata.

Concetto chiave: La muffola non si limita a riscaldare i materiali; fornisce l'energia di attivazione richiesta per la diffusione allo stato solido. Senza questo ambiente preciso ad alta temperatura (1200 °C) mantenuto per una lunga durata, i precursori grezzi rimarrebbero una miscela fisica anziché legarsi chimicamente in una perovskite mon fasica e ad alta purezza.

La meccanica della sintesi allo stato solido

Superare la barriera di reazione

Nella sintesi allo stato solido, i reagenti sono polveri, il che significa che gli atomi devono muoversi fisicamente (diffondere) attraverso i confini delle particelle per reagire. Questo processo è naturalmente lento e ad alta intensità energetica.

La muffola fornisce l'ambiente necessario a 1200 °C per superare questa barriera cinetica. Questa alta energia termica eccita gli atomi all'interno del carbonato di calcio e dell'ossido di manganese, consentendo loro di rompere i legami originali e diffondere l'uno nell'altro per formare il nuovo composto CaMnO3.

Garantire la completa conversione di fase

La trasformazione dai precursori grezzi a una ceramica finita raramente è istantanea. Il forno facilita un processo di riscaldamento continuo, che dura spesso 24 ore.

Questa durata prolungata è fondamentale per la "conversione completa". Garantisce che non rimangano materie prime non reagite e che la reazione si propaghi attraverso l'intero volume della polvere, risultando in un materiale uniforme.

Ottenere strutture cristalline specifiche

Il Manganite di Calcio è una perovskite, una famiglia di materiali definita da una disposizione cristallina specifica e complessa.

La muffola assicura che il materiale raggiunga le condizioni termodinamiche necessarie affinché gli atomi si dispongano in questa struttura cristallina perovskitica specifica. La stabilità del forno impedisce fluttuazioni di temperatura che potrebbero portare a impurità o difetti strutturali.

L'importanza di un ambiente controllato

Stabilità e riproducibilità

Una caratteristica chiave della muffola è la sua capacità di fornire un campo termico stabile.

A differenza delle fiamme libere o dei metodi di riscaldamento non uniformi, una muffola racchiude il campione, isolandolo da contaminanti esterni e correnti d'aria. Questo isolamento garantisce che ogni lotto riceva esattamente lo stesso trattamento termico, il che è vitale per la riproducibilità scientifica e l'elevata purezza di fase.

Decomposizione dei precursori

Prima che si formi la struttura cristallina finale, le materie prime subiscono spesso la decomposizione. Ad esempio, i precursori carbonati devono rilasciare anidride carbonica.

Il forno fornisce il calore sostenuto necessario per decomporre completamente i componenti organici o i carbonati. Questo passaggio "pulisce" efficacemente il materiale, lasciando solo gli ossidi metallici necessari per la struttura ceramica finale.

Comprendere i compromessi

Alto consumo di energia e tempo

Sebbene efficace, questo metodo è ad alta intensità di risorse. La necessità di temperature di 1200 °C per 24 ore richiede un consumo energetico significativo e prolunga il ciclo di produzione rispetto ad altri metodi di sintesi (come sol-gel o idrotermale).

Rischio di crescita dei grani

Tempi di permanenza prolungati ad alte temperature possono portare a un'eccessiva crescita dei grani. Sebbene il forno garantisca la purezza di fase, il lungo ciclo di riscaldamento può talvolta comportare dimensioni delle particelle maggiori, che potrebbero richiedere una successiva macinazione se l'obiettivo finale è una polvere fine.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua sintesi di Manganite di Calcio, adatta l'uso del tuo forno ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il forno sia programmato per l'intero tempo di permanenza di 24 ore per garantire la reazione completa di tutti i precursori.

- Se il tuo obiettivo principale è la cristallinità: Verifica che il forno possa mantenere una temperatura di 1200 °C stabile senza fluttuazioni, poiché questa temperatura specifica è il motore per la formazione della corretta rete perovskitica.

- Se il tuo obiettivo principale è il controllo della contaminazione: Sfrutta la natura chiusa della muffola per proteggere il campione da impurità esterne durante il lungo ciclo di sinterizzazione.

In definitiva, la muffola funge da motore della sintesi allo stato solido, convertendo il potenziale chimico grezzo in una ceramica strutturata e funzionale attraverso una precisa forza termica.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi di CaMnO3 | Parametro chiave |

|---|---|---|

| Temperatura operativa | Fornisce energia di attivazione per la diffusione atomica | 1200 °C |

| Tempo di permanenza | Garantisce la completa conversione di fase e la rimozione delle impurità | 24 ore |

| Ambiente | La camera isolata previene contaminazioni e fluttuazioni | Controllato/Stabile |

| Obiettivo strutturale | Facilita la formazione della specifica rete perovskitica | Elevata purezza di fase |

| Impatto del processo | Decompone i precursori (es. carbonati) | Rilascio di CO2 |

Migliora la tua ricerca sui materiali con KINTEK

La precisione è non negoziabile quando si sintetizzano perovskiti complesse come il Manganite di Calcio. KINTEK fornisce soluzioni termiche all'avanguardia progettate per ricercatori e produttori che richiedono assoluta purezza di fase e integrità strutturale.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu richieda la stabilità ad alta temperatura di una muffola standard per la sintesi allo stato solido o un sistema ad alta temperatura completamente personalizzabile per esigenze di laboratorio uniche, KINTEK offre l'affidabilità che il tuo lavoro merita.

Pronto a ottimizzare il tuo processo di sintesi? Contatta i nostri specialisti oggi stesso per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il tipico intervallo di temperatura del gas di una fornace in un forno a resistenza a scatola? Scopri come scegliere il forno giusto per le tue esigenze

- Quale ruolo svolge un forno sperimentale ad alta temperatura nella sinterizzazione delle ceramiche Li2Mg3Ti(1-x)ZrxO6?

- Quale ruolo svolge un forno a muffola ad alta temperatura nella pre-sinterizzazione delle polveri ceramiche a base di KNN? Approfondimenti chiave sulla sintesi

- Quali caratteristiche aiutano i forni a muffola a mantenere temperature uniformi? Elementi chiave di design per una distribuzione precisa del calore

- Qual è la procedura corretta dopo aver completato un esperimento con il forno a muffola? Garantire sicurezza e accuratezza nel tuo laboratorio

- Quali sono i passaggi per avviare un forno a muffola? Padroneggiare un funzionamento sicuro ed efficiente

- Quale ruolo svolge il processo di calcinazione a stadi in un forno a muffola nella preparazione dei catalizzatori CuO/CuCo2O4?

- Come vengono utilizzate le muffole nell'industria farmaceutica? Essenziali per il controllo qualità e la R&S