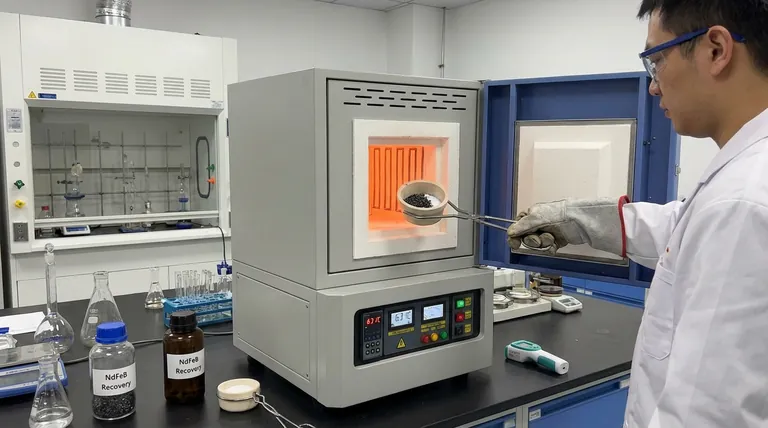

Nel recupero dei rifiuti di Neodimio Ferro Boro (NdFeB), il forno muffola da laboratorio funge da reattore termico primario per la fase di arrostimento per fluorurazione. Fornisce un ambiente ad alta temperatura rigorosamente controllato che forza una reazione tra il materiale di scarto e il fluoruro acido di ammonio, sbloccando efficacemente gli elementi delle terre rare per il recupero.

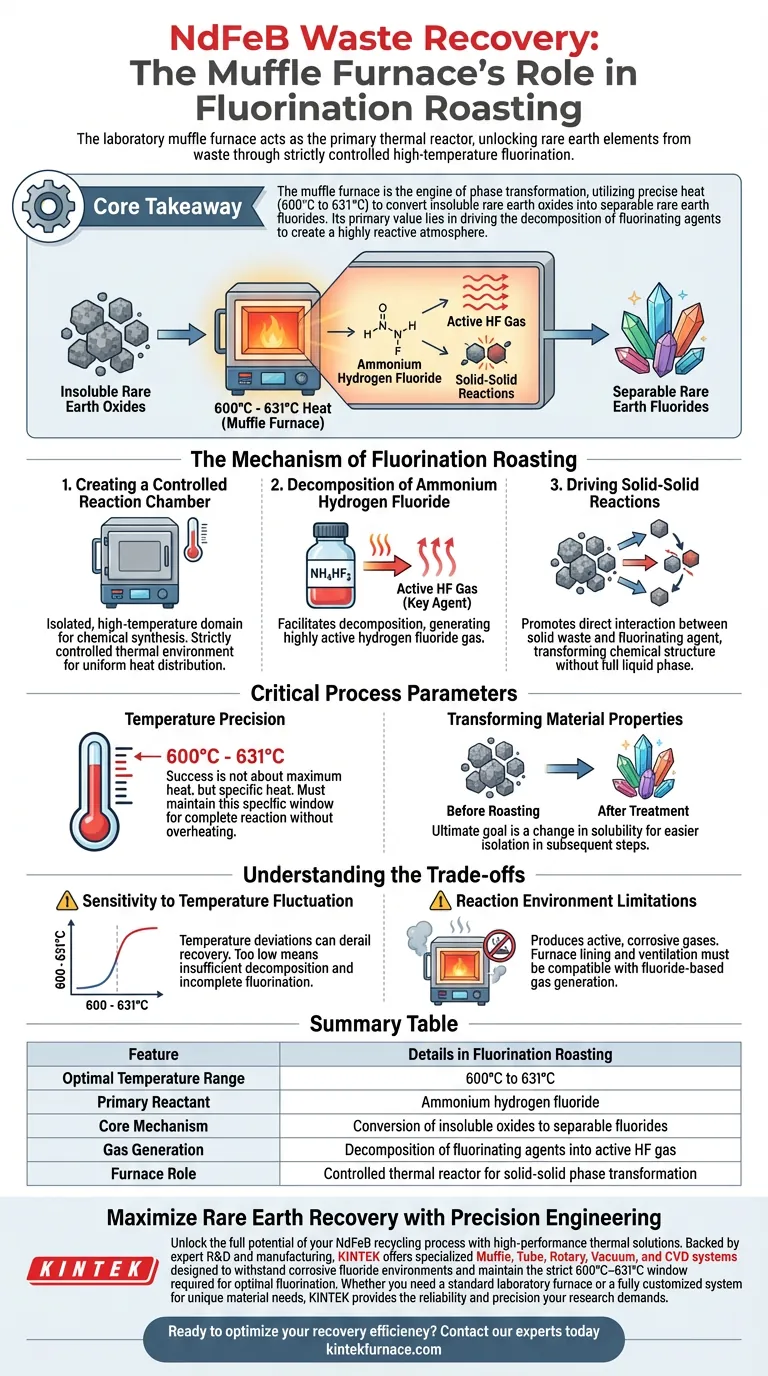

Concetto chiave Il forno muffola è il motore della trasformazione di fase nel recupero NdFeB, utilizzando calore preciso (specificamente da 600°C a 631°C) per convertire ossidi di terre rare insolubili in fluoruri di terre rare separabili. Il suo valore principale risiede nel guidare la decomposizione degli agenti fluoruranti per creare un'atmosfera altamente reattiva.

Il Meccanismo dell'Arrostimento per Fluorurazione

Creazione di una Camera di Reazione Controllata

Il forno muffola fornisce un dominio isolato ad alta temperatura essenziale per la sintesi chimica.

A differenza del riscaldamento ad aria aperta, il forno muffola mantiene un ambiente termico rigorosamente controllato. Questo isolamento è fondamentale per contenere i reagenti e garantire una distribuzione uniforme del calore in tutto il materiale di scarto.

Decomposizione del Fluoruro Acido di Ammonio

Il processo si basa sulla miscelazione dei rifiuti NdFeB con fluoruro acido di ammonio.

Il calore del forno muffola facilita la decomposizione del fluoruro acido di ammonio. Questa scissione genera gas acido fluoridrico (HF) altamente attivo, che è l'agente chiave nel processo di fluorurazione.

Guida alle Reazioni Solido-Solido

Oltre alla generazione di gas, l'energia termica promuove l'interazione diretta tra le particelle solide.

Il forno guida reazioni solido-solido tra i rifiuti e l'agente fluorurante. Questo contatto trasforma la struttura chimica dei rifiuti senza necessariamente richiedere una fase liquida completa.

Parametri Critici del Processo

L'Importanza della Precisione della Temperatura

Il successo in questa fase non riguarda il calore massimo, ma il calore specifico.

Il riferimento principale indica che l'intervallo efficace per questa reazione è spesso compreso tra 600°C e 631°C. Il forno muffola deve mantenere questa finestra specifica per garantire una reazione completa senza surriscaldare i materiali.

Trasformazione delle Proprietà del Materiale

L'obiettivo finale di questo trattamento termico è un cambiamento di solubilità.

Prima dell'arrostimento, gli elementi delle terre rare esistono come ossidi insolubili difficili da processare. Dopo il trattamento nel forno, si convertono in fluoruri di terre rare separabili, che sono chimicamente distinti e più facili da isolare nei successivi passaggi di recupero.

Comprendere i Compromessi

Sensibilità alle Fluttuazioni di Temperatura

La precisione del forno muffola è un'arma a doppio taglio.

Poiché il processo si basa su una finestra specifica (ad es. 600–631°C), deviazioni di temperatura possono compromettere il recupero. Se la temperatura è troppo bassa, il fluoruro acido di ammonio potrebbe non decomporsi sufficientemente per generare il gas HF attivo richiesto.

Limitazioni dell'Ambiente di Reazione

Mentre il forno muffola eccelle nel riscaldamento, è un sistema chiuso.

La decomposizione produce gas attivi che sono corrosivi e necessari per la reazione. Gli operatori devono garantire che il rivestimento del forno e la ventilazione siano compatibili con la generazione di gas a base di fluoruri per prevenire il degrado delle attrezzature o pericoli per la sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la fase di arrostimento per fluorurazione del recupero dei rifiuti NdFeB, considera quanto segue:

- Se il tuo obiettivo principale è l'efficienza della reazione: Assicurati che il tuo forno possa mantenere una temperatura di mantenimento costante esattamente tra 600°C e 631°C per massimizzare la conversione degli ossidi in fluoruri.

- Se il tuo obiettivo principale è la coerenza del processo: Calibra il forno per garantire una decomposizione uniforme del fluoruro acido di ammonio in tutto il lotto, evitando punti freddi che portano a una fluorurazione incompleta.

Il forno muffola trasforma una complessa sfida chimica in un processo termico gestibile, fungendo da chiave per sbloccare preziose terre rare dai rifiuti.

Tabella Riassuntiva:

| Caratteristica | Dettagli nell'Arrostimento per Fluorurazione |

|---|---|

| Intervallo di Temperatura Ottimale | 600°C - 631°C |

| Reagente Primario | Fluoruro acido di ammonio |

| Meccanismo Principale | Conversione di ossidi insolubili in fluoruri separabili |

| Generazione di Gas | Decomposizione degli agenti fluoruranti in gas HF attivo |

| Ruolo del Forno | Reattore termico controllato per la trasformazione di fase solido-solido |

Massimizza il Recupero delle Terre Rare con Ingegneria di Precisione

Sblocca il pieno potenziale del tuo processo di riciclaggio NdFeB con soluzioni termiche ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativo, Sottovuoto e CVD progettati per resistere ad ambienti corrosivi di fluoruri e mantenere la rigorosa finestra di 600°C–631°C richiesta per una fluorurazione ottimale.

Che tu abbia bisogno di un forno da laboratorio standard o di un sistema completamente personalizzato per esigenze di materiali uniche, KINTEK fornisce l'affidabilità e la precisione che la tua ricerca richiede.

Pronto a ottimizzare l'efficienza del tuo recupero? Contatta i nostri esperti oggi stesso per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Optimization of Rare Earth Yield from Fluoride Roasting of Neodymium–Iron–Boron Waste Using Response Surface Methodology. DOI: 10.3390/met15090942

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sistemi di riscaldamento possono utilizzare i forni a muffola? Scegli elettrico o a gas per prestazioni ottimali

- Quali sono le applicazioni specifiche dei forni elettrici a muffola in metallurgia? Essenziali per il trattamento termico e la sintesi dei materiali

- Qual è il passaggio chiave eseguito da una muffola nella determinazione del contenuto minerale nelle larve di Tenebrio molitor?

- Quali sono le applicazioni chiave dei forni a resistenza a scatola? Riscaldamento versatile per metalli, ceramiche e altro

- Quali considerazioni sulla sicurezza e la manutenzione sono importanti quando si utilizza un forno a resistenza a cassa? Garantire affidabilità e sicurezza a lungo termine

- Qual è lo scopo di un forno per la calcinazione (ashing)? Essenziale per un'analisi accurata del contenuto di ceneri

- Qual è la funzione principale di un forno a muffola ad alta temperatura nella fusione dell'ilmenite? Migliorare l'efficienza carbotermica

- Quali condizioni fornisce una muffola per elettrodi in carta di carbonio? Ottimizza la chimica superficiale dei tuoi elettrodi