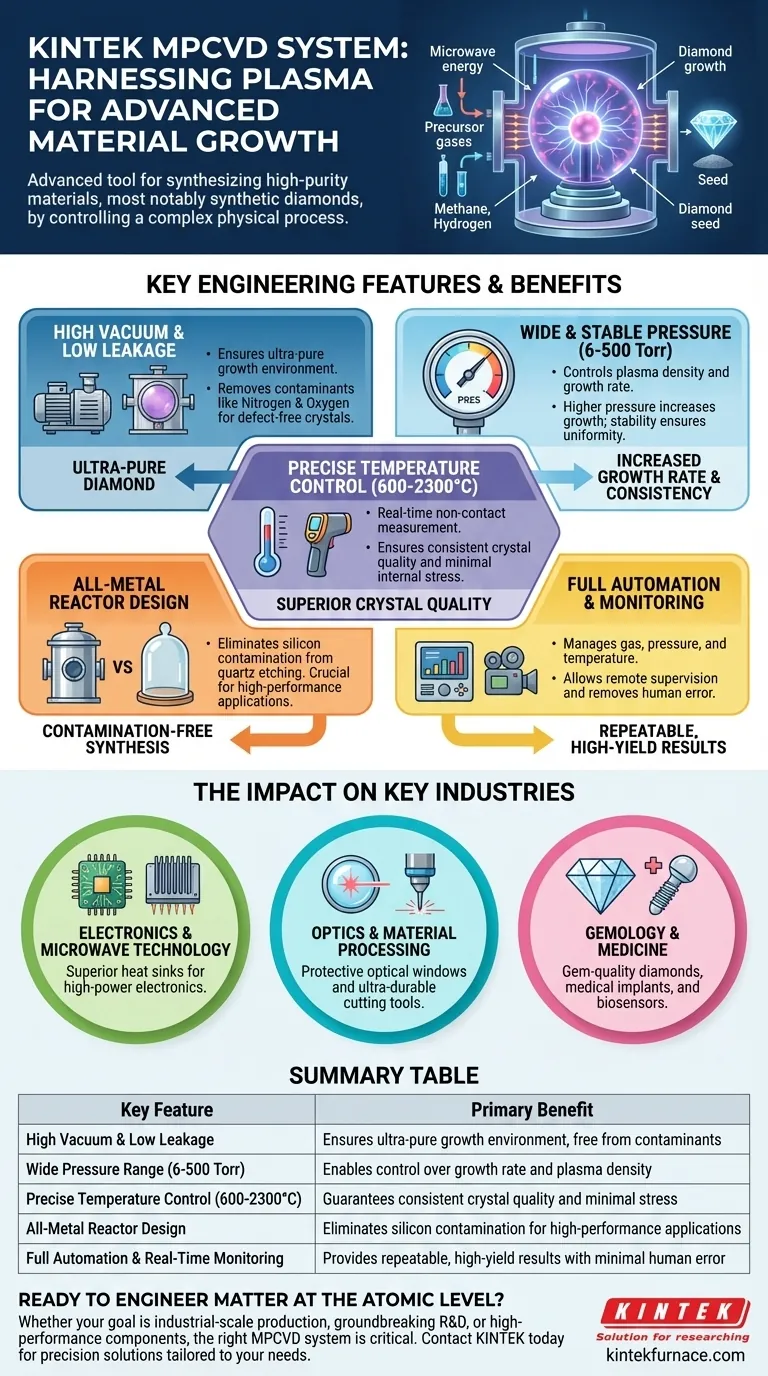

Al suo centro, un sistema di deposizione chimica da fase vapore al plasma a microonde (MPCVD) è uno strumento avanzato per la sintesi di materiali di elevata purezza, in particolare diamanti sintetici. Le sue caratteristiche principali includono una camera di reazione interamente metallica e ad alto vuoto, un ampio intervallo di pressione operativa (6-500 Torr) e una generazione di plasma altamente stabile. Questi sono completati da una misurazione precisa della temperatura (600-2300°C), automazione completa e monitoraggio video in tempo reale per garantire risultati ripetibili e di alta qualità.

Il vero valore di un sistema MPCVD non risiede nei suoi singoli componenti, ma nella loro sinergia. Insieme, creano un ambiente meticolosamente controllato che trasforma gas semplici in alcuni dei materiali più avanzati del mondo con eccezionale purezza e consistenza.

Il Principio Fondamentale: Sfruttare il Plasma per la Crescita dei Materiali

Per comprendere i vantaggi di un sistema MPCVD, è necessario prima comprenderne lo scopo fondamentale. È progettato per controllare con elevata fedeltà un processo fisico complesso.

Cos'è l'MPCVD?

Il processo prevede l'utilizzo di energia a microonde per eccitare i gas precursori (come metano e idrogeno) all'interno di una camera a vuoto. Questa energia crea un plasma, una sfera surriscaldata di gas ionizzato.

All'interno di questo plasma, le molecole di gas si scompongono in specie chimiche reattive. Queste specie si depositano quindi su un substrato (spesso un piccolo seme di diamante), disponendosi atomo per atomo per formare un cristallo o un film di diamante sintetico più grande.

Materiali Chiave Sintetizzati

Sebbene sia principalmente noto per il diamante, la precisione del sistema lo rende versatile. È progettato per la deposizione di film di diamante policristallino, monocristallino e nanocristallino. Può anche essere adattato per produrre altri allotropi di carbonio avanzati come nanotubi di carbonio e nanofili.

Scomposizione delle Caratteristiche Ingegneristiche Chiave

Ogni caratteristica di un sistema MPCVD è costruita appositamente per risolvere una sfida specifica nella sintesi dei materiali. Le scelte di progettazione influiscono direttamente sulla qualità, la purezza e la velocità di crescita del prodotto finale.

Alto Vuoto e Bassa Perdita

Un ambiente ad alto vuoto è il primo passo per garantire la purezza. Evacuando la camera, si rimuovono i contaminanti atmosferici come azoto e ossigeno che altrimenti potrebbero essere incorporati come difetti nel reticolo cristallino del diamante. Il basso tasso di perdite garantisce che questo ambiente incontaminato venga mantenuto durante l'intero ciclo di crescita, che può durare centinaia di ore.

Ampia e Stabile Pressione Operativa (6-500 Torr)

La pressione influenza direttamente la densità del plasma e la concentrazione delle specie reattive. La capacità di operare in un ampio intervallo di pressione offre a scienziati e ingegneri una leva fondamentale per controllare il processo.

Pressioni più elevate possono aumentare significativamente la velocità di crescita del diamante, mentre la capacità del sistema di mantenere un plasma stabile a qualsiasi impostazione assicura che la crescita sia uniforme e costante.

Controllo Preciso della Temperatura (600-2300°C)

La temperatura è uno dei parametri più critici nella crescita del diamante. Anche piccole fluttuazioni possono influire sulla qualità del cristallo. I sistemi MPCVD utilizzano pirometri a due onde senza contatto per una misurazione della temperatura ad alta precisione direttamente sulla superficie del campione in crescita. Ciò consente al sistema di apportare regolazioni in tempo reale, assicurando che il diamante si formi con la struttura desiderata e con uno stress interno minimo.

Design del Reattore Interamente Metallico

I sistemi più vecchi utilizzavano spesso campane a campana di quarzo come camere di reazione. Tuttavia, il plasma intenso può incidere il quarzo, rilasciando impurità di silicio che contaminano il diamante. I moderni sistemi MPCVD utilizzano un design del reattore interamente metallico per eliminare questa fonte di contaminazione, fondamentale per produrre il diamante ultra-puro richiesto per applicazioni elettroniche e ottiche ad alte prestazioni.

Automazione Completa e Monitoraggio

Sintetizzare un diamante grande e di alta qualità è una maratona, non uno sprint. Il processo di crescita è lungo e richiede una stabilità costante. L'automazione completa elimina il rischio di errore umano, gestendo il flusso di gas, la pressione e la temperatura secondo una ricetta precisa. Il monitoraggio video integrato consente la supervisione remota, garantendo che il processo si svolga senza interruzioni.

L'Impatto sulle Industrie Chiave

La combinazione di queste caratteristiche consente l'uso di materiali cresciuti tramite MPCVD in alcuni dei campi più esigenti di oggi. La precisione del sistema si traduce direttamente nelle prestazioni del materiale.

Elettronica e Tecnologia a Microonde

La capacità del diamante di dissipare il calore non ha eguali. L'elevata purezza ottenuta nei sistemi MPCVD consente la creazione di film di diamante che fungono da dissipatori di calore superiori per l'elettronica ad alta potenza, impedendone il surriscaldamento.

Ottica e Lavorazione dei Materiali

Il diamante è trasparente su un ampio spettro ed estremamente duro. Queste proprietà lo rendono un materiale ideale per finestre ottiche protettive in ambienti difficili (ad esempio, per laser o sensori) e per la creazione di utensili da taglio ultra-resistenti.

Gemmologia e Medicina

La capacità di coltivare diamanti monocristallini grandi e impeccabili ha applicazioni ovvie nell'industria delle gemme. Inoltre, l'inerzia e la biocompatibilità del diamante lo rendono un materiale promettente per impianti medici e biosensori.

Come Questo Si Applica al Tuo Obiettivo

Le caratteristiche giuste su cui concentrarsi dipendono interamente dall'applicazione prevista.

- Se il tuo obiettivo principale è la produzione su scala industriale di diamanti di qualità gemma: Dai priorità all'ampio intervallo di pressione per massimizzare la velocità di crescita e all'automazione completa per garantire cicli di produzione coerenti e ad alto rendimento.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: Il controllo preciso della temperatura e il reattore pulito interamente metallico sono fondamentali per l'integrità sperimentale e per ottenere la purezza del materiale necessaria per la scoperta scientifica.

- Se il tuo obiettivo principale è la creazione di componenti elettronici o ottici ad alte prestazioni: Il sistema ad alto vuoto e il design a bassa perdita sono irrinunciabili, poiché anche tracce di impurità possono degradare le prestazioni termiche e ottiche del dispositivo finale.

In definitiva, il sistema MPCVD fornisce un livello di controllo senza pari, consentendoti di ingegnerizzare la materia a livello atomico.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio Principale |

|---|---|

| Alto Vuoto e Bassa Perdita | Garantisce un ambiente di crescita ultra-puro, privo di contaminanti |

| Ampio Intervallo di Pressione (6-500 Torr) | Consente il controllo della velocità di crescita e della densità del plasma |

| Controllo Preciso della Temperatura (600-2300°C) | Garantisce una qualità cristallina costante e uno stress minimo |

| Design del Reattore Interamente Metallico | Elimina la contaminazione da silicio per applicazioni ad alte prestazioni |

| Automazione Completa e Monitoraggio in Tempo Reale | Fornisce risultati ripetibili e ad alto rendimento con un errore umano minimo |

Pronto a Ingegnerizzare la Materia a Livello Atomico?

Sia che il tuo obiettivo sia la produzione su scala industriale di diamanti di qualità gemma, la ricerca e sviluppo all'avanguardia su nuovi materiali o la creazione di componenti elettronici ad alte prestazioni, il sistema MPCVD giusto è fondamentale.

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra profonda esperienza nella personalizzazione assicura che il tuo sistema MPCVD—che sia un Forno Muffle, a Tubo, Rotativo, a Vuoto e con Atmosfera, o un Sistema CVD/PECVD—sia perfettamente allineato con i tuoi requisiti sperimentali.

Contattaci oggi stesso per discutere come la nostra ingegneria di precisione può accelerare la tua sintesi di materiali e fornire la purezza, la consistenza e il controllo che i tuoi progetti richiedono.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione