Per compensare le modifiche nei parametri del dispositivo MPCVD, è necessario regolare la frequenza e la fase della sorgente di microonde. Queste due regolazioni sono i controlli primari utilizzati per ristabilire uno stato di plasma stabile ed efficiente dopo che le caratteristiche fisiche o elettriche del reattore sono state alterate.

Un reattore MPCVD è un sistema risonante finemente sintonizzato. Qualsiasi cambiamento fisico, dalla regolazione del portacampioni all'espansione termica durante il funzionamento, altera la sua frequenza di risonanza e impedenza. La regolazione della frequenza e della fase della sorgente di microonde è il metodo fondamentale per ristabilire la risonanza e garantire che la massima potenza venga erogata al plasma, non riflessa verso la sorgente.

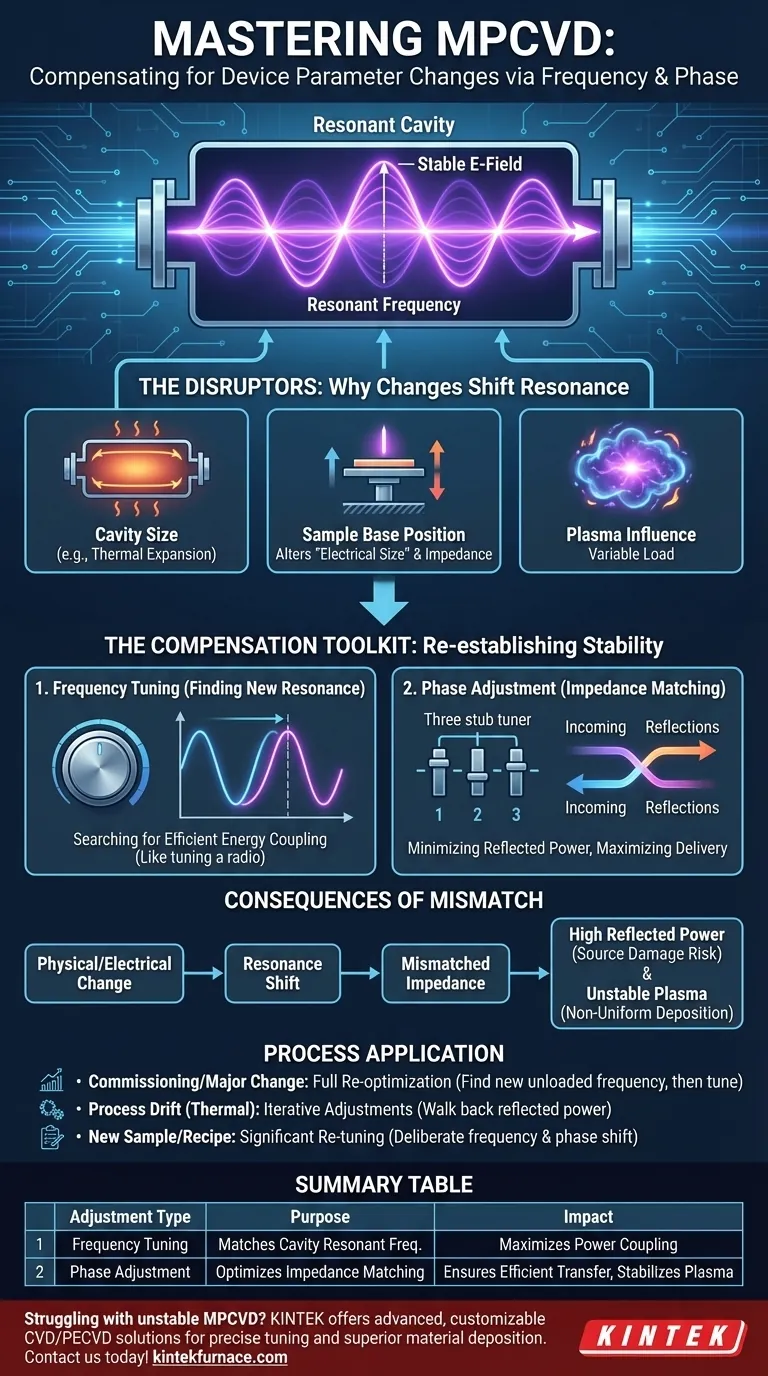

Il Reattore MPCVD come Cavità Risonante

Per capire perché queste regolazioni sono critiche, è necessario prima considerare il sistema MPCVD non solo come una camera, ma come una cavità risonante a microonde, simile al corpo di uno strumento musicale.

L'Obiettivo: Un Campo Elettrico Stabile

Lo scopo principale del sistema a microonde è generare un campo elettrico (campo E) forte, stabile e spazialmente confinato. È questo intenso campo E che strappa gli elettroni dagli atomi del gas di processo, accendendo e sostenendo il plasma.

Raggiungere la Risonanza

Una cavità risonante ha una specifica frequenza di risonanza alla quale immagazzina energia in modo più efficiente. Quando la frequenza del generatore di microonde corrisponde alla frequenza di risonanza della cavità, le onde all'interno si rinforzano a vicenda, creando un'onda stazionaria potente con un'intensità di campo E molto elevata in una posizione prevedibile.

Perché i Cambiamenti Fisici Richiedono Compensazione

La frequenza di risonanza della vostra cavità non è una costante fissa. È altamente sensibile alle condizioni fisiche ed elettriche al suo interno.

Impatto della Dimensione della Cavità

L'influenza più diretta sulla frequenza di risonanza è la geometria fisica della cavità. Qualsiasi cambiamento nelle dimensioni del reattore, sia intenzionale (sostituzione di un componente) che non intenzionale (espansione termica), sposterà la frequenza di risonanza.

Impatto della Posizione della Base del Campione

L'introduzione o lo spostamento di qualsiasi materiale conduttivo o dielettrico, come il portacampioni o il substrato stesso, altera la distribuzione del campo elettromagnetico. Questo cambiamento nella geometria del campo interno modifica efficacemente la "dimensione elettrica" della cavità, spostando così la sua frequenza di risonanza e modificando la sua impedenza.

L'Influenza del Plasma Stesso

Il plasma stesso ha proprietà dielettriche uniche. La sua dimensione, densità e temperatura non sono statiche; cambiano dinamicamente durante il processo. Ciò significa che il plasma agisce come un carico variabile sul sistema, causando i suoi propri sottili ma importanti spostamenti di risonanza.

Il Toolkit di Compensazione: Frequenza e Fase

Quando un cambiamento fisico causa una mancata corrispondenza, la potenza viene riflessa e il plasma diventa inefficiente o instabile. Frequenza e fase sono i vostri strumenti per correggere questo.

Sintonizzazione della Frequenza: Trovare la Nuova Risonanza

La regolazione della frequenza della sorgente di microonde è il modo diretto per compensare un cambiamento nella frequenza di risonanza della cavità. Spazzando la frequenza, state essenzialmente "cercando" il nuovo picco di risonanza dove l'accoppiamento energetico è più efficiente.

Questo è analogo a risintonizzare una radio su una nuova stazione dopo che la frequenza è stata alterata. Il vostro obiettivo è far corrispondere la frequenza della sorgente alla nuova frequenza naturale della cavità.

Regolazione della Fase: Corrispondenza dell'Impedenza

La regolazione della fase riguarda l'adattamento di impedenza. Affinché la massima potenza sia trasferita dal generatore al plasma, l'impedenza della sorgente deve corrispondere all'impedenza della cavità riempita di plasma. Le mancate corrispondenze causano la riflessione della potenza.

Gli sfasatori, spesso sotto forma di sintonizzatore a 3 stub, vengono utilizzati per annullare queste riflessioni. Regolando la fase, si assicura che la potenza destinata al plasma gli venga effettivamente consegnata.

Errori Comuni e Conseguenze

Il mancato compensamento adeguato delle modifiche al sistema porta a risultati prevedibili e dannosi.

La Conseguenza della Non Corrispondenza: Potenza Riflessa

La conseguenza più immediata di una risonanza e di un'impedenza non corrispondenti è un picco di potenza riflessa. Questa potenza non entra nel plasma; invece, viaggia indietro lungo la guida d'onda verso il generatore di microonde (magnetron o sorgente a stato solido), il che può causare surriscaldamento e danni.

Instabilità e Non Uniformità del Plasma

Un sistema sintonizzato in modo improprio porta a un plasma instabile o dalla forma errata. Ciò può manifestarsi come una palla di plasma fioca, tremolante, fuori centro o formata in modo improprio, con conseguente deposizione di materiale non uniforme e di bassa qualità.

Inseguire un Obiettivo in Movimento

Ricorda che anche durante un'esecuzione stabile, il sistema sta cambiando. Mentre il reattore si riscalda, l'espansione termica altera minimamente le dimensioni della cavità, causando la deriva della frequenza di risonanza. Ciò richiede regolazioni automatiche periodiche o continue per mantenere condizioni ottimali.

Applicare Questo al Vostro Processo MPCVD

Il vostro approccio alla sintonizzazione dovrebbe dipendere dalla vostra situazione specifica.

- Se state commissionando un nuovo sistema o avete cambiato un componente importante: Dovete eseguire una completa ri-ottimizzazione. Iniziate trovando la nuova frequenza di risonanza a vuoto, quindi accendete il plasma e regolate iterativamente sia la frequenza che la fase per minimizzare la potenza riflessa.

- Se state osservando una deriva del processo o un'instabilità del plasma durante un ciclo: La causa probabile è la deriva termica. Effettuate piccole regolazioni iterative della frequenza e/o della fase per riportare la potenza riflessa al suo minimo.

- Se state regolando il portacampioni o la dimensione del substrato per una nuova ricetta: Aspettatevi un significativo spostamento di risonanza. Questo non è un piccolo aggiustamento; richiede una deliberata ri-sintonizzazione sia della frequenza che della fase per trovare il nuovo punto operativo ottimale.

Padroneggiare questo ciclo di feedback tra lo stato fisico del sistema e i parametri della sorgente di microonde è la chiave per una deposizione di materiale coerente e di alta qualità.

Tabella riassuntiva:

| Tipo di Regolazione | Scopo | Impatto sul Processo MPCVD |

|---|---|---|

| Sintonizzazione della Frequenza | Corrisponde alla frequenza di risonanza della cavità | Massimizza l'accoppiamento di potenza al plasma, riduce le riflessioni |

| Regolazione della Fase | Ottimizza l'adattamento di impedenza | Garantisce un efficiente trasferimento di potenza, stabilizza la formazione del plasma |

Avete problemi con l'instabilità del plasma o processi MPCVD inefficienti? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono una sintonizzazione precisa per le vostre esigenze sperimentali uniche, offrendo plasma stabile e deposizione di materiale superiore. Contattateci oggi per ottimizzare la vostra configurazione MPCVD!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione