In sostanza, il metodo MPCVD utilizza energia a microonde per creare un plasma altamente attivo e pulito da una miscela di gas, che è un ambiente eccezionalmente efficiente per depositare film di diamante di alta qualità su un substrato. Questo processo è preferito rispetto ad altre tecniche perché evita le comuni fonti di contaminazione offrendo al contempo controllo, stabilità e velocità superiori.

Il vero vantaggio dell'MPCVD risiede nella sua capacità di generare un plasma denso e stabile senza contatto diretto con elementi riscaldanti. Questo metodo di riscaldamento "senza contatto" è la chiave per minimizzare le impurità e ottenere diamanti riproducibili e di alta purezza a tassi di crescita impressionanti.

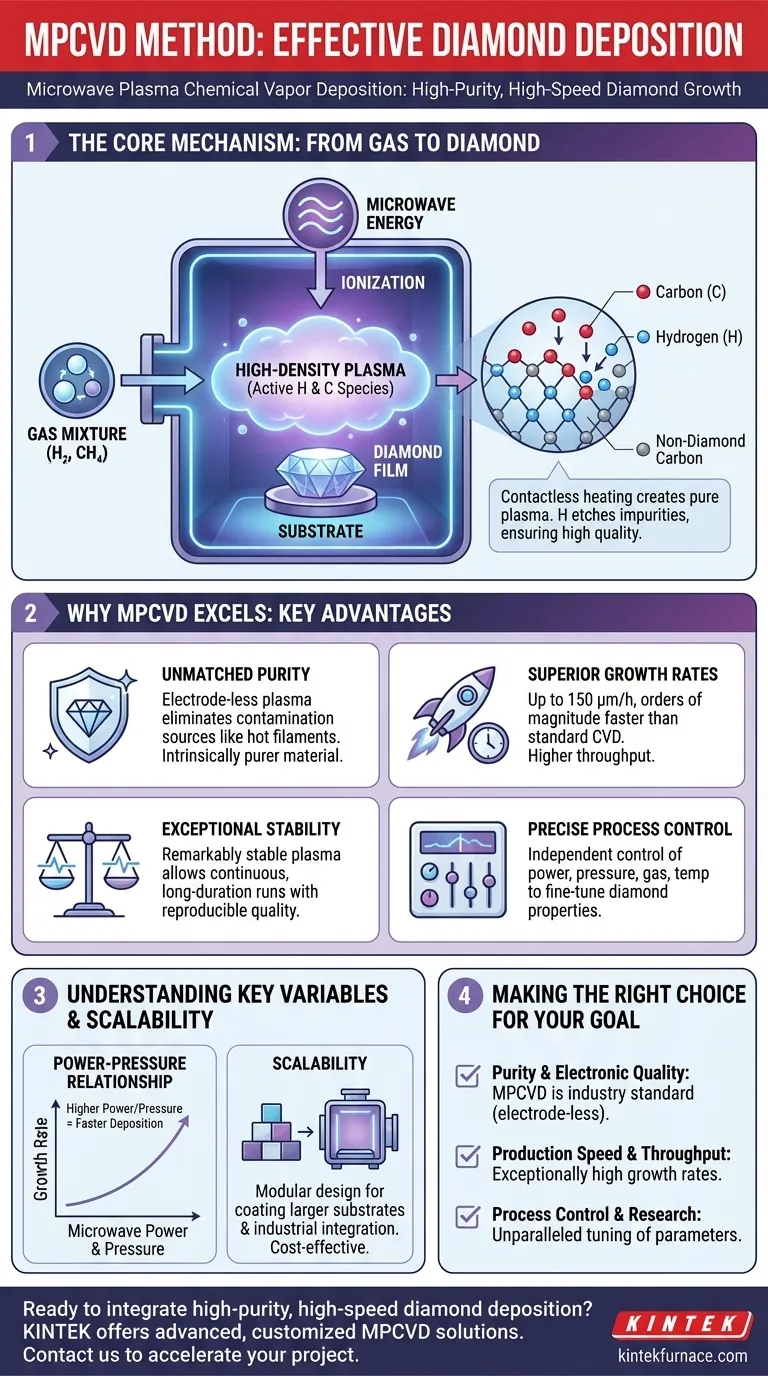

Il Meccanismo Fondamentale: Dal Gas al Diamante

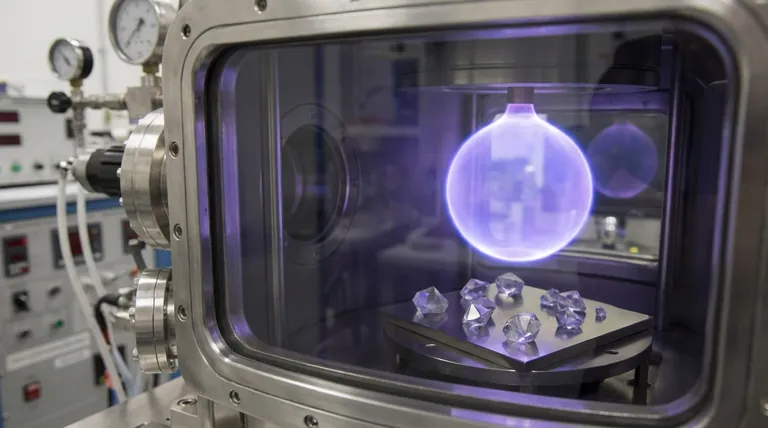

Il processo MPCVD è un metodo sofisticato ma elegante che trasforma gas semplici in uno dei materiali più duri conosciuti. L'intera operazione si svolge all'interno di una camera a vuoto controllata.

Fase 1: Creazione del Plasma

Il processo inizia introducendo una miscela di gas, tipicamente contenente idrogeno e una fonte di carbonio come il metano, nella camera. L'energia a microonde viene quindi diretta nella camera.

Questo campo energetico fa oscillare violentemente gli elettroni liberi all'interno del gas, portando a una cascata di collisioni con atomi e molecole di gas. Questa intensa attività strappa gli elettroni dagli atomi, ionizzando il gas e trasformandolo in un plasma luminoso e chimicamente attivo.

Fase 2: L'Ambiente di Deposizione

Il plasma risultante è una "zuppa" ad alta densità di idrogeno supersaturo e gruppi atomici contenenti carbonio. A differenza di altri metodi, il plasma viene generato senza elettrodi o filamenti caldi all'interno della camera, una caratteristica fondamentale per la purezza.

Il substrato, dove crescerà il diamante, poggia su un supporto all'interno di questo plasma.

Fase 3: Crescita del Film di Diamante

Le specie di carbonio altamente attive nel plasma si depositano sulla superficie del substrato, disponendosi nella struttura reticolare cristallina del diamante. L'alta concentrazione di idrogeno atomico nel plasma svolge un ruolo cruciale rimuovendo selettivamente qualsiasi carbonio non diamantifero (come la grafite), garantendo che il film in crescita sia di alta qualità.

Perché l'MPCVD Eccelle nella Sintesi del Diamante

L'efficacia dell'MPCVD non è dovuta a un singolo fattore, ma a una combinazione di vantaggi che affrontano direttamente le sfide comuni della sintesi del diamante.

Purezza e Qualità Ineguagliabili

La caratteristica distintiva dell'MPCVD è la sua natura senza elettrodi. I metodi che utilizzano filamenti caldi o elettrodi rischiano che questi componenti si degradino e introducano contaminanti metallici o di altro tipo nel film di diamante. L'MPCVD aggira completamente questo problema, portando a materiale intrinsecamente più puro.

Stabilità e Riproducibilità Eccezionali

Il plasma generato dalle microonde è notevolmente stabile e può essere mantenuto per lunghi periodi. Ciò consente cicli di crescita continui e di lunga durata senza un calo di qualità. Per qualsiasi applicazione industriale o ad alto volume, questa riproducibilità è irrinunciabile.

Tassi di Crescita e Efficienza Superiori

I sistemi MPCVD possono raggiungere tassi di crescita fino a 150 µm/h. Questo è di ordini di grandezza più veloce di alcuni processi CVD standard che operano più vicini a 1 µm/h. Questa velocità si traduce direttamente in una maggiore produttività e costi operativi inferiori per carato.

Controllo Preciso del Processo

Gli operatori possono controllare con precisione e indipendentemente variabili chiave come la temperatura del substrato, la composizione della miscela di gas e la potenza delle microonde. Questo alto grado di controllo consente di ottimizzare le proprietà del diamante, dalla sua dimensione dei grani alle sue proprietà elettroniche, rendendolo adatto a un'ampia gamma di applicazioni.

Comprendere le Variabili Chiave

Sebbene robusto, il processo MPCVD è governato da alcuni parametri chiave che devono essere gestiti per ottenere i risultati desiderati.

La Relazione Potenza-Pressione

Il tasso di crescita è direttamente influenzato sia dalla potenza delle microonde che dalla pressione della camera. L'aumento di queste variabili migliora l'ionizzazione e la densità del plasma, il che a sua volta aumenta la concentrazione di specie attive disponibili per la crescita del diamante. Ciò accelera significativamente il tasso di deposizione.

Scalabilità per Uso Industriale

I moderni sistemi MPCVD sono progettati per essere modulari e scalabili. Ciò consente di adattare la tecnologia per il rivestimento di substrati più grandi o per l'integrazione in linee di produzione industriali più ampie, rendendola una scelta commercialmente valida, non solo una curiosità di laboratorio.

Efficacia in Termini di Costo

Considerando la combinazione di alti tassi di crescita, alta purezza (riducendo la post-elaborazione) e stabilità a lungo termine, l'MPCVD è spesso più conveniente rispetto alle tecniche di rivestimento diamantato CVD concorrenti per applicazioni ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dal tuo obiettivo finale. L'MPCVD offre una soluzione potente su misura per applicazioni in cui qualità ed efficienza sono fondamentali.

- Se il tuo obiettivo principale è la purezza del materiale e la qualità elettronica: l'MPCVD è lo standard del settore, poiché il suo design senza elettrodi elimina una fonte primaria di contaminazione.

- Se il tuo obiettivo principale è la velocità di produzione e la produttività: i tassi di crescita eccezionalmente elevati e stabili dell'MPCVD lo rendono una scelta chiara per una produzione efficiente e ad alto volume.

- Se il tuo obiettivo principale è il controllo del processo e la ricerca: la capacità di regolare con precisione le miscele di gas, la potenza e la temperatura offre ai ricercatori un controllo impareggiabile per sviluppare nuovi materiali diamantati.

In definitiva, l'MPCVD fornisce un percorso robusto e controllabile per la produzione di diamante sintetico di alta qualità per applicazioni tecnologiche esigenti.

Tabella Riepilogativa:

| Vantaggio Chiave | Beneficio MPCVD |

|---|---|

| Purezza | Il plasma senza elettrodi elimina le fonti di contaminazione (es. da filamenti/elettrodi). |

| Tasso di Crescita | Raggiunge tassi fino a 150 µm/h, superando di gran lunga molti altri metodi CVD. |

| Controllo & Riproducibilità | Controllo preciso e indipendente su potenza, pressione e miscele di gas per risultati coerenti. |

| Scalabilità | Il design modulare supporta il rivestimento di substrati più grandi e l'integrazione in linee di produzione. |

Pronto a integrare la deposizione di diamante ad alta purezza e alta velocità nella tua R&S o linea di produzione?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra esperienza in sistemi MPCVD e altri sistemi CVD/PECVD è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono accelerare i tuoi progetti di sintesi del diamante. ➡️ Mettiti in Contatto

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili