Un forno a tubo da laboratorio garantisce la stabilità strutturale del carbonio duro derivato dal cotone mantenendo un ambiente termico e atmosferico rigorosamente controllato durante la pirolisi. Utilizzando un sistema di controllo della temperatura ad alta precisione in un'atmosfera protettiva di azoto, il forno gestisce la delicata trasformazione delle molecole di cellulosa in un robusto quadro di carbonio amorfo.

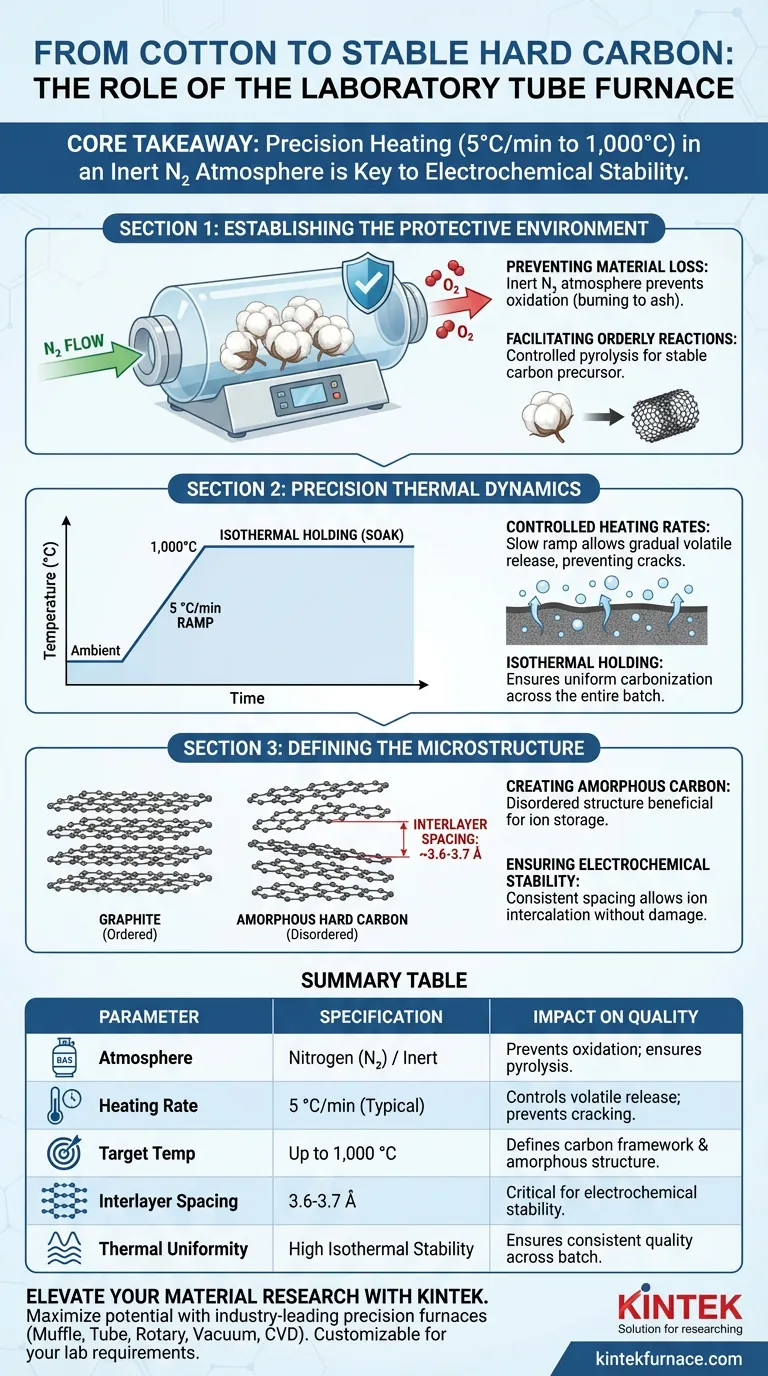

Concetto Chiave Il forno a tubo garantisce la qualità eseguendo un protocollo di riscaldamento preciso—tipicamente una velocità costante di 5 °C/min fino a 1.000 °C—all'interno di un ambiente inerte di azoto. Ciò previene la perdita ossidativa e facilita la formazione di una struttura di carbonio amorfo con una spaziatura interstrato costante di circa 3,6-3,7 Å, che è il fattore critico per la stabilità elettrochimica del materiale.

Stabilire l'Ambiente Protettivo

Prevenire la Perdita di Materiale

La principale minaccia per i precursori organici come il cotone di scarto ad alte temperature è l'ossidazione. Se è presente ossigeno, il cotone brucerà e diventerà cenere anziché carbonizzare.

Il Ruolo dell'Atmosfera Inerte

Il forno a tubo crea un ambiente sigillato flussato con gas azoto. Questa atmosfera inerte garantisce che il cotone subisca pirolisi (decomposizione termica) piuttosto che bruciare, preservando lo scheletro di carbonio.

Facilitare Reazioni Ordinate

Eliminando l'ossigeno reattivo, il forno costringe la biomassa a subire una deidrogenazione e deossigenazione ordinate. Questa rottura chimica controllata è necessaria per lasciare un precursore stabile e ricco di carbonio.

Dinamiche Termiche di Precisione

Velocità di Riscaldamento Controllate

L'integrità strutturale del carbonio duro dipende fortemente dalla velocità con cui viene applicato il calore. Il forno mantiene una velocità di riscaldamento costante, come 5 °C/min.

Gestione del Rilascio di Volatili

Il cotone di scarto contiene componenti volatili significativi. Una rampa di riscaldamento controllata consente a questi volatili di fuoriuscire gradualmente piuttosto che in modo esplosivo, prevenendo crepe o collassi strutturali nella matrice di carbonio in formazione.

Mantenimento Isotermico

Una volta raggiunta la temperatura target (ad esempio, 1.000 °C), il forno fornisce un mantenimento isotermico stabile. Questo periodo di "cottura" assicura che la reazione di carbonizzazione penetri uniformemente in tutto il volume del materiale.

Definire la Microstruttura

Creazione di Carbonio Amorfo

Il trattamento termico trasforma la cellulosa in un materiale di carbonio amorfo. A differenza della grafite, che ha una struttura a lungo raggio altamente ordinata, questo materiale conserva una struttura disordinata benefica per specifiche applicazioni di stoccaggio.

Ottimizzazione della Spaziatura Interstrato

Il profilo termico specifico raggiunge una spaziatura interstrato costante di circa 3,6-3,7 Å. Questa spaziatura è più ampia di quella della grafite, fornendo lo "spazio" necessario affinché gli ioni si intercalino senza danneggiare la struttura.

Garantire la Stabilità Elettrochimica

L'uniformità di questa spaziatura interstrato determina la qualità finale del prodotto. Una struttura costante assicura che il carbonio duro rimanga stabile durante i cicli di carica/scarica ripetuti nelle applicazioni di batterie.

Comprendere i Compromessi

Il Rischio di Shock Termico

Se la velocità di riscaldamento è troppo aggressiva (significativamente più veloce di 5 °C/min), il rapido rilascio di gas può distruggere la struttura dei pori. Ciò si traduce in un materiale con bassa resistenza meccanica e prestazioni scadenti.

Precisione della Temperatura vs. Costo Energetico

Temperature più elevate e tempi di mantenimento più lunghi generalmente migliorano l'arrangiamento strutturale ma aumentano il consumo energetico. C'è un rendimento decrescente in cui il calore eccessivo potrebbe portare a una grafittizzazione indesiderata, riducendo i benefici unici del carbonio duro.

Sensibilità all'Atmosfera

Anche perdite minori nell'alimentazione di azoto possono introdurre ossigeno. Ciò porta all'ossidazione superficiale, che crea difetti che degradano la conduttività elettrica e la stabilità del carbonio duro finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua sintesi di carbonio duro, abbina le impostazioni del tuo forno ai requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la Stabilità Elettrochimica: Dai priorità a una velocità di riscaldamento lenta e costante (5 °C/min) e a un mantenimento a 1.000 °C per garantire una spaziatura interstrato uniforme (3,6-3,7 Å).

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il flusso di azoto sia robusto e continuo per prevenire qualsiasi attacco ossidativo del quadro di carbonio durante la pirolisi.

- Se il tuo obiettivo principale è la Sintonizzazione della Struttura dei Pori: Considera l'utilizzo di profili di riscaldamento multistadio (ad esempio, pause a temperature più basse) per controllare la velocità di rilascio dei volatili prima della carbonizzazione finale.

La qualità del tuo carbonio duro non è definita dal cotone grezzo, ma dalla precisione con cui il tuo forno gestisce la sua trasformazione termica.

Tabella Riassuntiva:

| Parametro | Specifiche/Requisiti | Impatto sulla Qualità del Carbonio Duro |

|---|---|---|

| Atmosfera | Azoto (N2) / Inerte | Previene l'ossidazione; garantisce pirolisi rispetto alla combustione |

| Velocità di Riscaldamento | 5 °C/min (Tipico) | Controlla il rilascio di volatili per prevenire crepe strutturali |

| Temp. Obiettivo | Fino a 1.000 °C | Definisce il quadro di carbonio e la struttura amorfa |

| Spaziatura Interstrato | 3,6-3,7 Å | Critica per la stabilità elettrochimica e l'immagazzinamento di ioni |

| Uniformità Termica | Elevata Stabilità Isotermica | Garantisce una qualità costante del materiale in tutto il lotto |

Eleva la Tua Ricerca sui Materiali con KINTEK

Massimizza il potenziale della tua carbonizzazione di biomassa con precisione leader del settore. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia ottimizzando la spaziatura interstrato per anodi di batterie o affinando le strutture dei pori, i nostri forni forniscono la stabilità che la tua ricerca richiede.

Pronto a ottenere una stabilità strutturale superiore nei tuoi materiali?

Contatta KINTEK Oggi per Personalizzare la Tua Soluzione Forno

Guida Visiva

Riferimenti

- H. Sarma, Nolene Byrne. Effect of precursor morphology of cellulose-based hard carbon anodes for sodium-ion batteries. DOI: 10.3389/fbael.2023.1330448

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- In che modo un forno a tubo verticale è flessibile e versatile? Sblocca soluzioni personalizzate per il tuo laboratorio

- Quale ambiente di sintesi fornisce un forno a tubo sotto vuoto per le nanoparticelle C@TiC? Padroneggia la pirolisi senza ossigeno

- Qual era il concetto di design originale per i sistemi di forni a tubi riscaldati? Scopri le radici ispirate alla teiera del riscaldamento moderno

- Quali sono i principali vantaggi dell'utilizzo dei forni tubolari split? Sblocca accesso e controllo superiori per il tuo laboratorio

- Quale ruolo svolge un forno tubolare nella carbonizzazione dei gusci di noce? Padroneggiare l'arte della creazione di uno scheletro di carbonio stabile

- Che ruolo svolgono i forni a tubo rotante nell'industria dei materiali da costruzione? Essenziali per la lavorazione dei materiali ad alta temperatura

- Quale ruolo svolge un forno a tubo di quarzo nella pirolisi delle poliimmidi? Controllo di precisione per setacci molecolari di carbonio

- Perché i forni tubolari sono apprezzati in ambito accademico e di ricerca? Sblocca il riscaldamento di precisione per i tuoi esperimenti