Alla base, i forni tubolari split offrono eccezionale facilità d'uso, controllo preciso della temperatura e elevata versatilità operativa. La loro caratteristica distintiva – un corpo incernierato che si apre per consentire l'accesso diretto al tubo di lavoro – risolve sfide critiche nella lavorazione ad alta temperatura di laboratorio e industriale, rendendoli indispensabili per applicazioni complesse o delicate.

Il vantaggio centrale di un forno tubolare split non è semplicemente il riscaldamento, ma l'accesso. Mentre qualsiasi forno tubolare offre un ambiente termico controllato, il design split cambia fondamentalmente il modo in cui si interagisce con il campione, consentendo una rapida configurazione, regolazioni in situ e cicli di raffreddamento veloci che sono impossibili con i tradizionali design a nucleo solido.

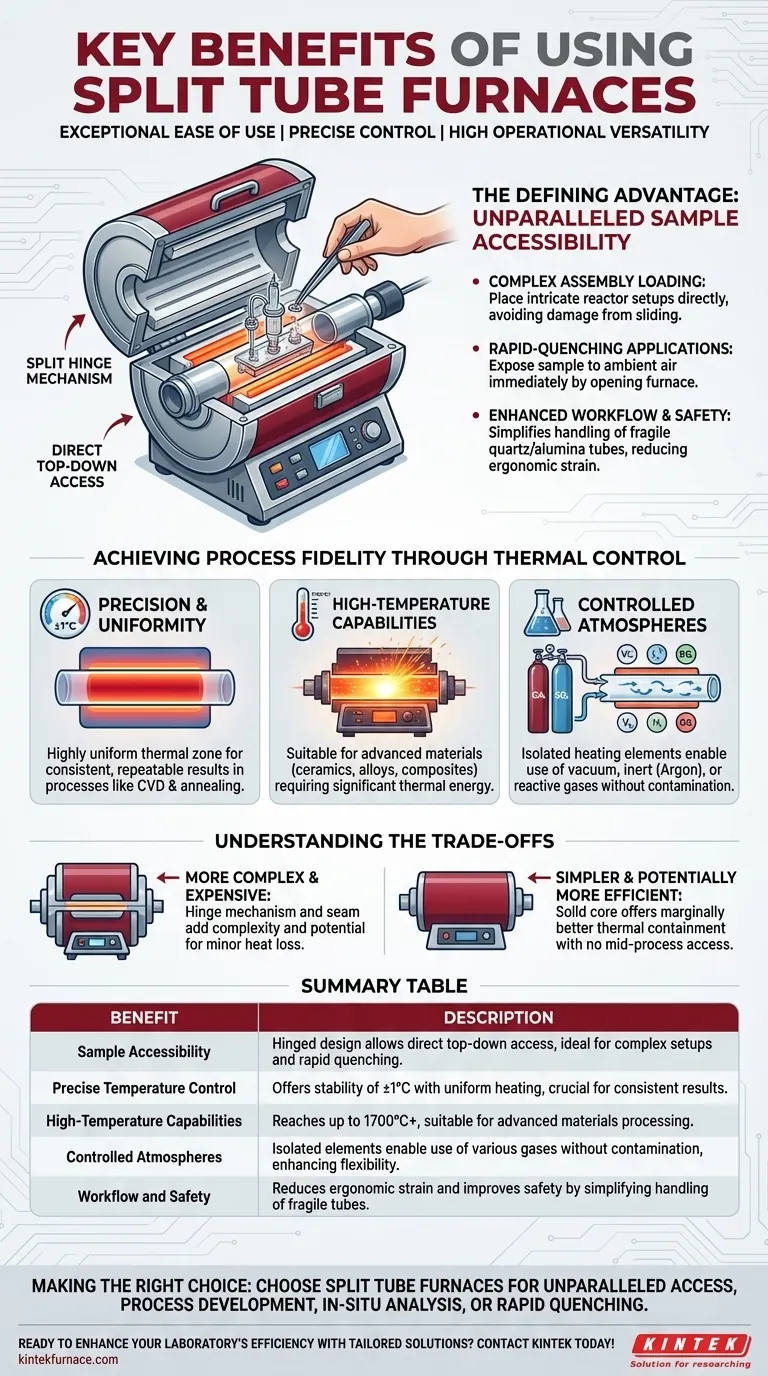

Il Vantaggio Decisivo: Accessibilità Ineguagliabile al Campione

Il beneficio più significativo di un forno tubolare split deriva direttamente dal suo design meccanico. A differenza dei forni tubolari solidi che richiedono che i campioni vengano caricati da un'estremità, un forno tubolare split è costruito in due metà collegate da una cerniera.

Il Meccanismo "Split Hinge"

Questo design consente di aprire l'intera camera del forno come una conchiglia. Ciò fornisce un accesso completo, dall'alto verso il basso, al tubo di lavoro interno e al campione al suo interno.

Perché Questo è Importante per il Tuo Processo

Questo accesso diretto è fondamentale per i processi in cui l'assemblaggio del campione è complesso o delicato. È possibile posizionare configurazioni di reattori intricate, sonde o componenti preassemblati direttamente nel tubo prima di chiudere il forno, evitando il rischio di danni che si verifica facendoli scorrere lungo un lungo tubo.

Consente inoltre applicazioni di tempra rapida. Semplicemente aprendo il forno, il campione può essere esposto all'aria ambiente per un raffreddamento immediato, un passaggio cruciale in molti studi di sintesi di materiali e trasformazione di fase.

Miglioramento del Flusso di Lavoro e della Sicurezza

Per gli operatori, questo design semplifica il carico e lo scarico dei tubi di processo. Riduce lo sforzo ergonomico e la difficoltà associati alla manipolazione di tubi lunghi e fragili di quarzo o allumina, creando un flusso di lavoro più efficiente e sicuro.

Raggiungere la Fedeltà del Processo Attraverso il Controllo Termico

Oltre all'accessibilità, i forni tubolari split sono progettati per la lavorazione termica ad alte prestazioni, garantendo che i risultati siano ripetibili e accurati.

Precisione e Uniformità

I moderni forni tubolari split offrono un controllo eccezionale della temperatura, spesso con una stabilità di ±1°C. Le loro camere di riscaldamento cilindriche e l'isolamento di alta qualità e graduato sono progettati per creare una zona termica altamente uniforme, assicurando che l'intero campione sperimenti una temperatura costante. Questa uniformità è vitale per processi come la deposizione chimica da vapore (CVD) e la ricottura, dove anche lievi gradienti di temperatura possono rovinare i risultati.

Capacità di Alta Temperatura

Questi forni sono disponibili in modelli in grado di raggiungere temperature estremamente elevate, spesso fino a 1700°C o più. Ciò li rende adatti alla lavorazione di materiali avanzati, inclusi ceramiche, leghe e compositi che richiedono una significativa energia termica.

Atmosfere Controllate

Gli elementi riscaldanti del forno sono isolati dal tubo di processo interno. Ciò consente di mantenere un'atmosfera precisamente controllata all'interno del tubo – sia che si tratti di un vuoto, di un gas inerte come l'argon o di un gas reattivo – senza rischio di contaminazione o reazione con gli elementi riscaldanti.

Comprendere i Compromessi

Sebbene potente, il design a tubo split introduce considerazioni che differiscono dai forni a nucleo solido più semplici.

Forni Tubolari Split vs. Solidi

Il principale compromesso è la complessità meccanica e il costo. Il meccanismo della cerniera e la giunzione tra le due metà rendono un forno tubolare split intrinsecamente più complesso e tipicamente più costoso di un forno tubolare solido di dimensioni e potenza termica simili. Sebbene i design moderni abbiano eccellenti sigillature, la giunzione è una potenziale fonte di minore perdita di calore rispetto a un tubo solido senza giunture.

Efficienza Energetica e Isolamento

I forni tubolari split sono costruiti con un isolamento multistrato altamente efficiente per minimizzare la perdita di calore e ridurre il consumo energetico durante il funzionamento a regime. Tuttavia, la capacità di aprire il forno per un raffreddamento rapido è un rilascio intenzionale di energia. Per processi che richiedono la massima stabilità termica senza accesso a metà processo, un forno tubolare solido potrebbe offrire un contenimento termico marginalmente migliore.

Considerazioni Meccaniche

I meccanismi di cerniera e chiusura sono robusti ma rappresentano componenti meccanici aggiuntivi che richiedono una corretta manutenzione. Dopo molti anni di uso intensivo, sono potenziali punti di usura assenti in un design di forno solido più semplice.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno giusto dipende interamente dai requisiti e dalle priorità del tuo processo.

- Se il tuo obiettivo principale è lo sviluppo del processo, l'analisi in situ o la tempra rapida: L'impareggiabile accesso al campione di un forno tubolare split è un vantaggio decisivo.

- Se il tuo obiettivo principale è la lavorazione ad alto rendimento e standardizzata di campioni semplici: Un forno tubolare solido potrebbe essere una scelta più economica e meccanicamente più semplice.

- Se il tuo obiettivo principale è lavorare con reattori complessi e preassemblati o materiali delicati: La capacità di posizionare, piuttosto che far scorrere, il tuo assemblaggio del campione rende il design a tubo split essenziale.

In definitiva, scegliere un forno tubolare split è un investimento in flessibilità operativa, visibilità del processo e controllo preciso.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Accessibilità al Campione | Il design incernierato consente l'accesso diretto dall'alto per un facile carico/scarico, ideale per configurazioni complesse o delicate e tempra rapida. |

| Controllo Preciso della Temperatura | Offre una stabilità di ±1°C con riscaldamento uniforme, cruciale per risultati costanti in processi come CVD e ricottura dei materiali. |

| Capacità di Alta Temperatura | Può raggiungere fino a 1700°C o più, adatto per la lavorazione di materiali avanzati come ceramiche e compositi. |

| Atmosfere Controllate | Gli elementi riscaldanti isolati consentono l'uso di vuoto, gas inerti o reattivi senza contaminazione, migliorando la flessibilità del processo. |

| Flusso di Lavoro e Sicurezza | Riduce lo sforzo ergonomico e migliora la sicurezza semplificando la manipolazione di tubi fragili e assemblaggi complessi. |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni su misura per alte temperature? Presso KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire forni tubolari split avanzati e altri prodotti come forni a muffola, tubolari, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, fornendo prestazioni affidabili e ottimizzazione del processo. Contattaci oggi per discutere come le nostre soluzioni possono giovare alle tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti