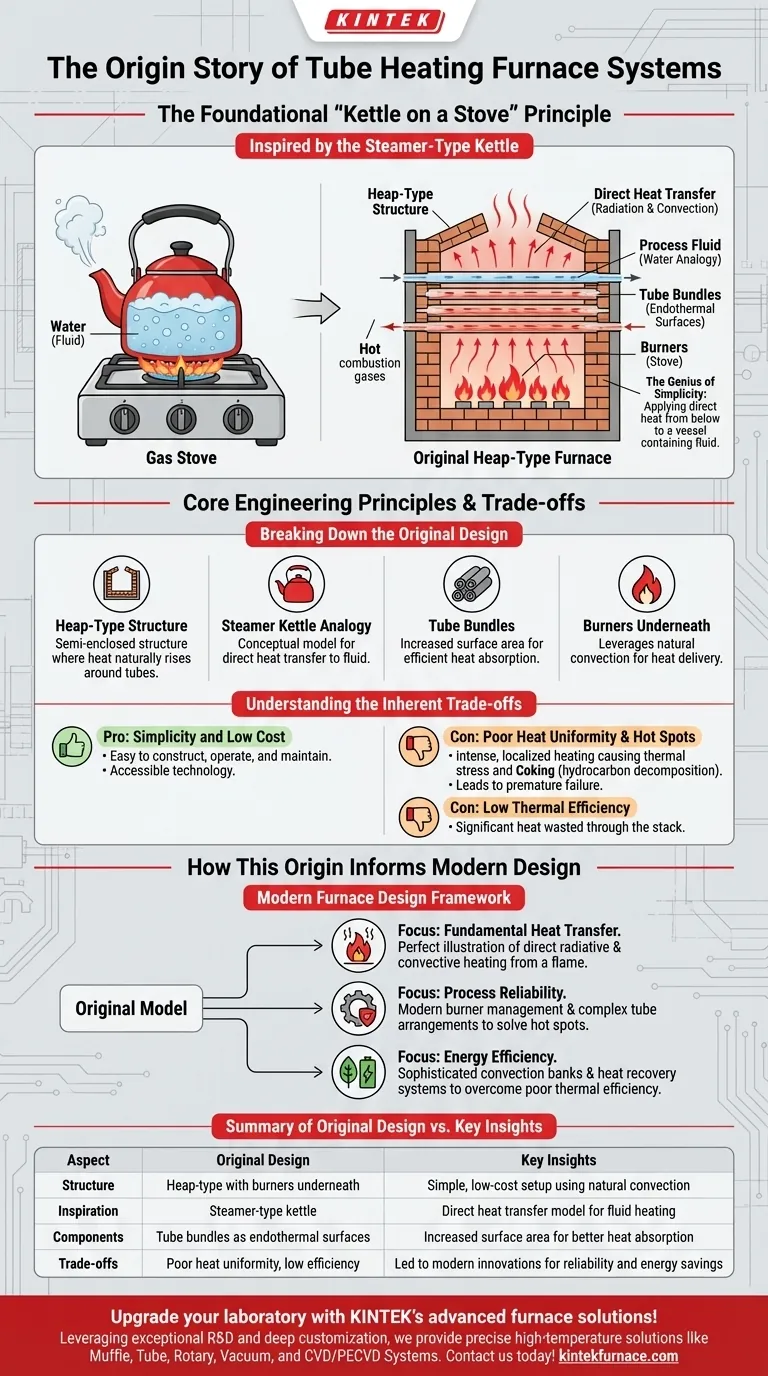

Il forno a tubi riscaldati originale fu concepito come un sistema a "cumulo" (heap-type), traendo diretta ispirazione dal concetto di una teiera a vapore. Questo design fondante posizionava i bruciatori direttamente sotto i fasci tubieri, che fungevano da superfici primarie di assorbimento del calore (endotermiche) per riscaldare il fluido che vi passava attraverso.

In sintesi, il primo forno a tubi riscaldati era una versione industriale su larga scala di una semplice teiera su un fornello. Questo principio fondamentale — applicare calore diretto dal basso a un recipiente contenente un fluido — ha stabilito il DNA del design per tutte le successive e più complesse tecnologie dei forni.

Il Principio Fondamentale "Teiera sul Fornello"

La genialità del design originale risiede nella sua semplicità. Analizzandolo, possiamo vedere i principi ingegneristici fondamentali che rimangono rilevanti ancora oggi.

La Struttura del Forno a "Cumulo"

Il termine heap-type (a cumulo) descrive la disposizione di base. Era una struttura aperta o semi-chiusa dove il calore dei bruciatori saliva naturalmente, "accumulandosi" attorno ai tubi di processo, molto simile al calore di un falò.

Ispirato alla Teiera a Vapore

Il modello concettuale era una teiera a vapore. In questa analogia, i bruciatori sono il fornello, la camera del forno è la teiera e il fluido all'interno dei tubi è l'acqua che viene bollita. Questo semplice modello mentale chiarisce la funzione primaria del sistema: il trasferimento diretto del calore.

Il Ruolo dei Fasci Tubieri

L'utilizzo di fasci tubieri anziché un singolo grande recipiente fu un'innovazione cruciale. Ciò aumentò drasticamente l'area superficiale esposta al calore, consentendo un assorbimento più efficiente nel fluido di processo. Queste sono note come superfici endotermiche perché assorbono energia termica.

Bruciatori come Fonte Diretta di Calore

Posizionare i bruciatori sotto i tubi era il modo più diretto per fornire calore. Questa configurazione sfrutta la convezione naturale, poiché i gas di combustione caldi salgono e avvolgono i tubi, trasferendo energia principalmente per irraggiamento e convezione.

Comprendere i Compromessi Inerenti

Sebbene brillantemente semplice, questo design originale presentava significative limitazioni che hanno guidato decenni di evoluzione dei forni. Comprendere questi compromessi è fondamentale per apprezzare il motivo per cui i forni moderni sono così complessi.

Pro: Semplicità e Basso Costo

Il vantaggio principale era la sua semplicità. Era relativamente facile ed economico da costruire, utilizzare e mantenere, rendendolo una tecnologia accessibile per i primi processi industriali.

Contro: Scarsa Uniformità del Calore e Punti Caldi

Esporre direttamente i tubi a una fiamma è un'arma a doppio taglio. Crea un riscaldamento intenso e localizzato, o punti caldi. Questa distribuzione di temperatura non uniforme può causare stress termico sul metallo del tubo e portare a guasti prematuri.

Inoltre, questi punti caldi possono causare il surriscaldamento del fluido all'interno del tubo, portando a un processo chiamato coking (formazione di coke), in cui gli idrocarburi si decompongono e formano strati isolanti di carbonio all'interno del tubo, riducendo drasticamente l'efficienza e il flusso.

Contro: Bassa Efficienza Termica

Il design a "cumulo" non era molto efficiente. Una quantità significativa di preziosa energia termica dai gas di combustione sarebbe semplicemente salita oltre i tubi e uscita attraverso la ciminiera, completamente sprecata. I forni moderni affrontano questo problema con ampie sezioni di convezione progettate specificamente per recuperare questo calore perso.

Come Questa Origine Informa il Design Moderno

Comprendere questo semplice punto di partenza fornisce un potente quadro per analizzare qualsiasi sistema di forno moderno. Permette di ricondurre caratteristiche complesse ai problemi fondamentali che sono stati progettati per risolvere.

- Se il tuo focus primario è il trasferimento di calore fondamentale: Considera questo modello originale come una perfetta illustrazione del riscaldamento diretto per irraggiamento e convezione da una fonte di fiamma.

- Se il tuo focus primario è l'affidabilità del processo: Riconosci che la moderna gestione dei bruciatori e le complesse disposizioni dei tubi esistono per risolvere il problema originale dei punti caldi e del riscaldamento non uniforme.

- Se il tuo focus primario è l'efficienza energetica: Riconosci che sofisticati banchi di convezione e sistemi di recupero del calore sono stati sviluppati specificamente per superare la scarsa efficienza termica di questo design basato sui primi principi.

Comprendendo questa origine, puoi decostruire lo scopo di ogni componente in un complesso forno moderno.

Tabella Riepilogativa:

| Aspetto | Design Originale | Approfondimenti Chiave |

|---|---|---|

| Struttura | A "cumulo" con bruciatori sotto | Configurazione semplice e a basso costo che utilizza la convezione naturale |

| Ispirazione | Teiera a vapore | Modello di trasferimento di calore diretto per il riscaldamento dei fluidi |

| Componenti | Fasci tubieri come superfici endotermiche | Aumento della superficie per un migliore assorbimento del calore |

| Compromessi | Scarsa uniformità del calore, bassa efficienza | Ha portato a innovazioni moderne per affidabilità e risparmio energetico |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura