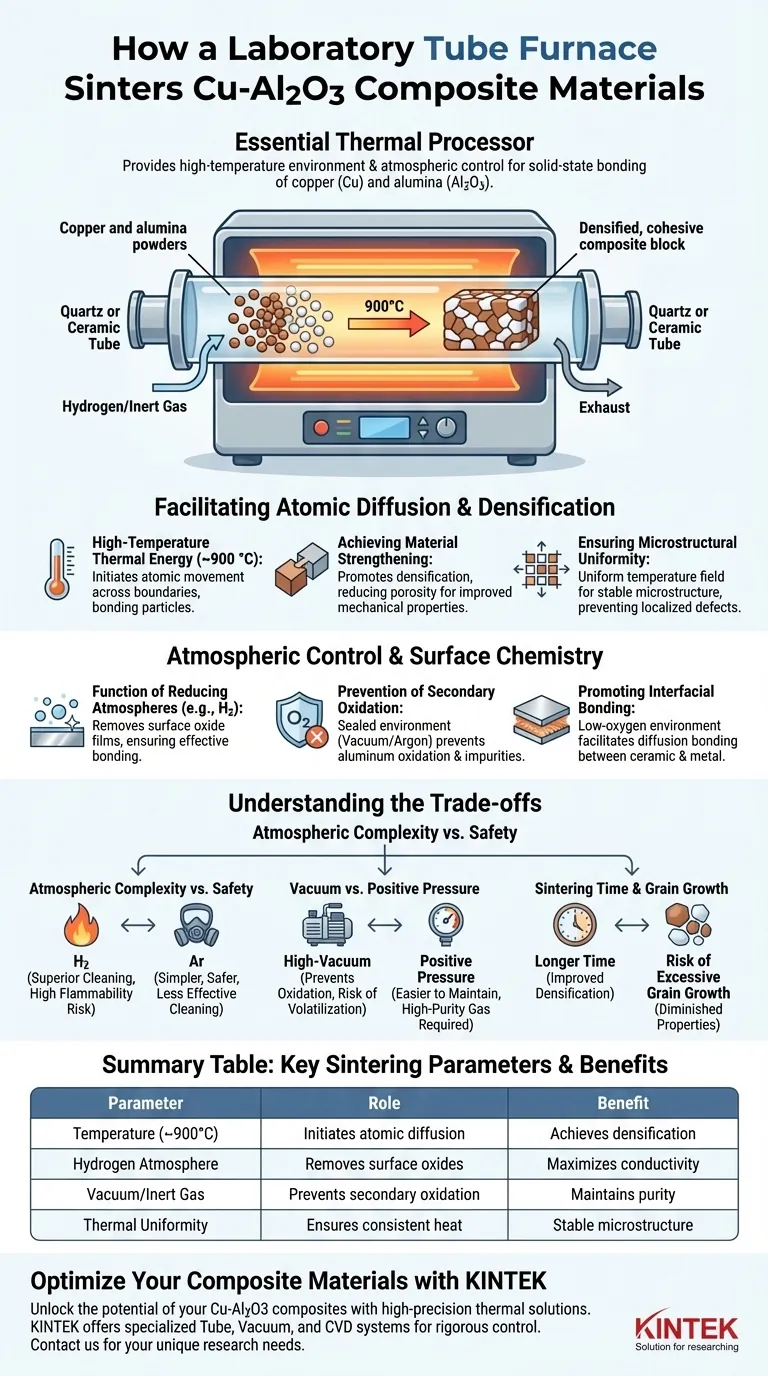

Il forno a tubo da laboratorio è il processore termico essenziale per i compositi Cu-Al2O3, fornendo l'ambiente ad alta temperatura e il controllo atmosferico richiesti per il legame allo stato solido. Operando a temperature tipicamente intorno ai 900 °C, il forno fornisce l'energia termica necessaria per la diffusione atomica tra le particelle di rame e allumina. Contemporaneamente, mantiene un'atmosfera chimica specializzata, come un ambiente riducente a idrogeno, per garantire che le superfici metalliche rimangano prive di ossidi, consentendo la massima densificazione e resistenza del materiale.

Un forno a tubo da laboratorio consente la sinterizzazione di compositi Cu-Al2O3 facilitando la diffusione atomica in atmosfere rigorosamente controllate. Questo processo elimina gli ossidi superficiali e promuove un forte legame interfaciale, risultando in un materiale denso e ad alte prestazioni.

Facilitare la Diffusione Atomica e la Densificazione

Il Ruolo dell'Energia Termica ad Alta Temperatura

Il processo di sinterizzazione richiede un ambiente ad alta temperatura, generalmente mantenuto vicino a 900 °C, per avviare il movimento degli atomi attraverso i confini delle particelle. Questa energia termica consente alle singole particelle di rame e allumina di legarsi in un'unica matrice coesa senza fondere l'intera massa.

Ottenere il Rafforzamento del Materiale

Poiché il forno mantiene un campo di temperatura costante, promuove la densificazione, un processo in cui la porosità del composito viene ridotta. Ciò porta a un significativo miglioramento delle proprietà meccaniche e dell'integrità strutturale del componente finale in Cu-Al2O3.

Garantire l'Uniformità Microstrutturale

Il design del tubo del forno garantisce un campo di temperatura uniforme in tutto il volume del materiale. Questa costanza è vitale per ottenere una microstruttura stabile, che influisce direttamente sulla distribuzione delle particelle di Al2O3 all'interno della matrice di rame e previene difetti localizzati.

Controllo Atmosferico e Chimica Superficiale

La Funzione delle Atmosfere Riducenti

Operare il forno a tubo in un'atmosfera riducente a idrogeno è fondamentale per gestire la chimica superficiale. Questa atmosfera rimuove attivamente i film di ossido residui dalle superfici della polvere di rame, che altrimenti fungerebbero da barriere per un legame efficace.

Prevenzione dell'Ossidazione Secondaria

Poiché l'alluminio è altamente reattivo all'ossigeno, il forno deve fornire un ambiente rigorosamente sigillato per prevenire l'ossidazione secondaria. L'utilizzo di un vuoto o di un'atmosfera inerte come l'argon garantisce che il composito rimanga puro e previene la formazione di fasi intermetalliche indesiderate.

Promuovere il Legame Interfacciale

Mantenendo un ambiente a basso contenuto di ossigeno o riducente, il forno facilita il legame per diffusione all'interfaccia tra rame e allumina. Ciò garantisce una forte connessione meccanica e chimica tra il rinforzo ceramico e la matrice metallica.

Comprendere i Compromessi

Complessità Atmosferica vs. Sicurezza

L'uso di un'atmosfera riducente a idrogeno è molto efficace per rimuovere gli ossidi, ma richiede rigorosi protocolli di sicurezza per gestire l'infiammabilità del gas. Gli ingegneri devono valutare la superiore capacità di pulizia dell'idrogeno rispetto all'uso più semplice e sicuro di gas inerti come l'argon, che potrebbero non rimuovere gli ossidi esistenti in modo altrettanto efficace.

Vuoto vs. Pressione Positiva

Un ambiente ad alto vuoto (spesso intorno a 0,09 mbar) è eccellente per prevenire l'ossidazione, ma può portare alla volatilizzazione di alcuni elementi ad alte temperature. Al contrario, un'atmosfera inerte a pressione positiva è più facile da mantenere, ma richiede gas di elevata purezza per evitare contaminazioni residue.

Tempo di Sinterizzazione e Crescita del Grano

Tempi di sinterizzazione più lunghi nel forno possono migliorare la densificazione, ma rischiano anche un'eccessiva crescita del grano. Grani troppo grandi possono diminuire i vantaggi meccanici del rinforzo di Al2O3, richiedendo un preciso equilibrio tra durata di lavorazione e durezza desiderata del materiale.

Applicare i Parametri del Forno al Tuo Progetto

Quando si utilizza un forno a tubo per la fabbricazione di compositi Cu-Al2O3, le scelte operative dovrebbero essere allineate ai requisiti di prestazione specifici.

- Se il tuo obiettivo principale è la Massima Conduttività: Utilizza un'atmosfera riducente a idrogeno a 900 °C per garantire la rimozione di tutto l'ossido di rame, poiché gli ossidi residui aumentano significativamente la resistenza elettrica.

- Se il tuo obiettivo principale è l'Elevata Durezza Meccanica: Dai priorità a un ambiente sotto vuoto per prevenire l'ossidazione secondaria dei componenti in alluminio, garantendo il legame più forte possibile tra le fasi ceramica e metallica.

- Se il tuo obiettivo principale è Scalabilità e Sicurezza: Opta per un'atmosfera di argon ad alta purezza, che fornisce una protezione sufficiente per molte applicazioni semplificando al contempo l'infrastruttura di gestione dei gas e di sicurezza.

Il forno a tubo da laboratorio rimane lo strumento definitivo per trasformare polveri composite in materiali ingegneristici ad alte prestazioni attraverso la precisa sincronizzazione di calore e chimica.

Tabella Riassuntiva:

| Parametro | Ruolo nella Sinterizzazione di Cu-Al2O3 | Beneficio Chiave |

|---|---|---|

| Temperatura (~900°C) | Inizia la diffusione atomica e il legame delle particelle | Raggiunge la densificazione e l'integrità strutturale |

| Atmosfera a Idrogeno | Rimuove i film di ossido superficiale dal rame | Massimizza la conduttività elettrica e il legame |

| Vuoto/Gas Inerte | Previene l'ossidazione secondaria dell'alluminio | Mantiene la purezza del materiale e previene difetti |

| Uniformità Termica | Garantisce calore costante attraverso il composito | Crea una microstruttura stabile e previene difetti localizzati |

Ottimizza i Tuoi Materiali Compositi con KINTEK

Sblocca il pieno potenziale dei tuoi compositi Cu-Al2O3 con soluzioni termiche ad alta precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati di forni a tubo, sottovuoto e CVD progettati per fornire il rigoroso controllo atmosferico e l'uniformità di temperatura richiesti per la sinterizzazione di materiali avanzati.

Sia che tu debba eliminare gli ossidi con la riduzione a idrogeno o ottenere la purezza del vuoto spinto, i nostri forni da laboratorio ad alta temperatura personalizzabili sono costruiti per soddisfare le tue esigenze di ricerca uniche. Contatta KINTEK oggi stesso per discutere le tue esigenze di sinterizzazione e scopri come la nostra esperienza può migliorare le prestazioni dei tuoi materiali.

Guida Visiva

Riferimenti

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione di un forno orizzontale a gradiente di temperatura? Crescita Esperta di Cristalli Singoli di Fe4GeTe2

- Come controlla un forno tubolare a doppia zona la crescita dei cristalli di CoTeO4? Metodi di gradiente termico CVT di precisione

- Quali sono le funzioni specifiche di un reattore a tubo verticale di allumina? Ruoli chiave nella ricerca sulla cinetica di gassificazione

- Quali sono i tipi di forni tubolari a vuoto in base a cosa? Classificazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno tubolare ad alto vuoto per rivestimenti Ti-Si-C-Mo? Massimizzare le prestazioni del rivestimento

- Perché è necessario un forno tubolare con controllo preciso della temperatura per la calcinazione di Pt@A&R-TiO2? Ottimizzare la fase del catalizzatore

- A quale temperatura deve essere il forno durante il caricamento o lo scarico dei campioni? Stai al sicuro e previene i danni

- In che modo la tecnologia matura di un forno a tubi ne favorisce il funzionamento?Soluzioni affidabili, efficienti e versatili