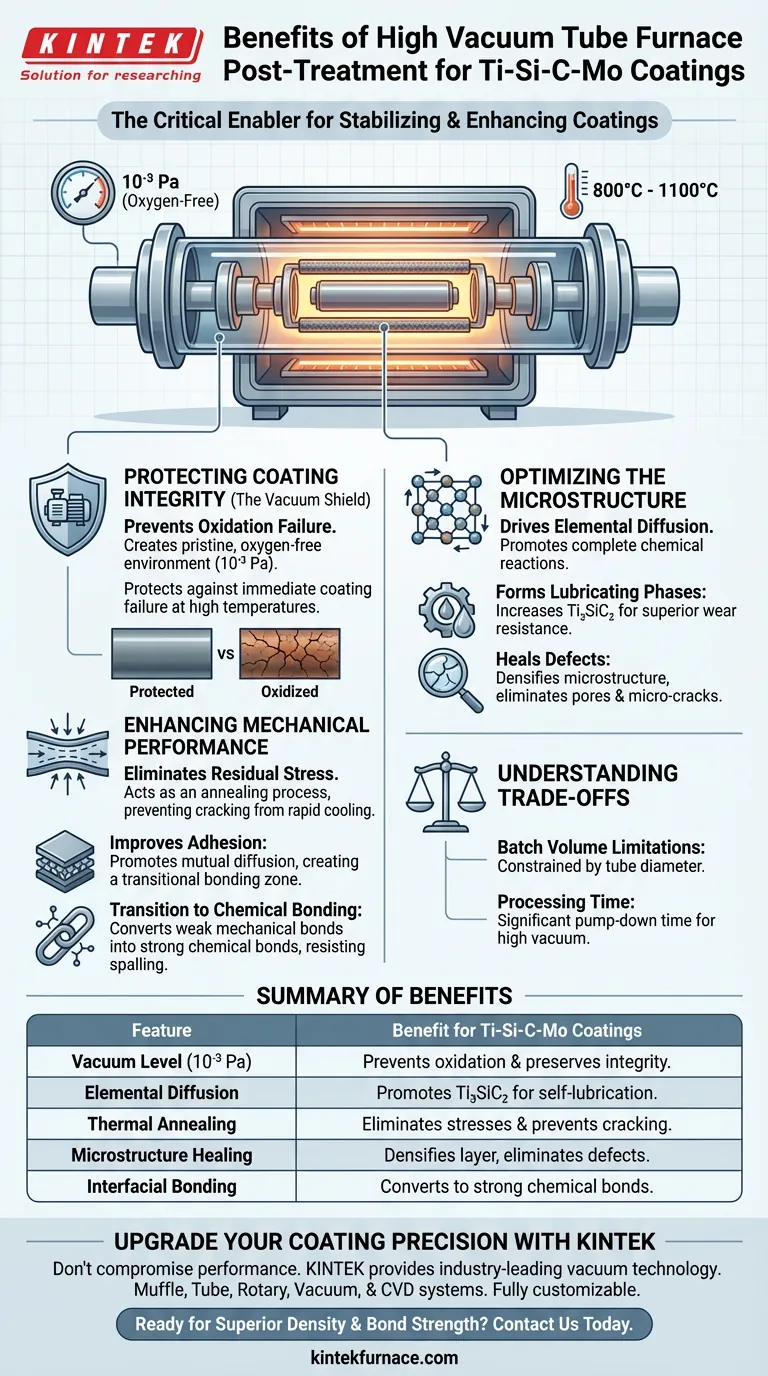

Un forno tubolare ad alto vuoto è l'abilitatore critico per stabilizzare e migliorare i rivestimenti Ti-Si-C-Mo. Crea un ambiente privo di ossigeno con un livello di vuoto di circa $10^{-3}$ Pa, consentendo la lavorazione tra 800°C e 1100°C senza il rischio di fallimento per ossidazione. Questa apparecchiatura è essenziale per guidare la diffusione elementare, riparare micro-difetti e sintetizzare le specifiche fasi lubrificanti richieste per applicazioni ad alte prestazioni.

Combinando un controllo termico preciso con un vuoto spinto, trasformi un rivestimento spruzzato da uno strato legato meccanicamente e sollecitato in un sistema denso, legato chimicamente con proprietà autolubrificanti superiori.

Proteggere l'integrità del rivestimento

Lo scudo a vuoto

Il vantaggio principale è la creazione di un ambiente incontaminato, privo di ossigeno ($10^{-3}$ Pa). I rivestimenti Ti-Si-C-Mo sono altamente suscettibili all'ossidazione a temperature elevate.

Prevenire il fallimento

Senza questa protezione a vuoto, le alte temperature richieste per il trattamento causerebbero l'ossidazione dei componenti del rivestimento. Ciò porta a un immediato fallimento del rivestimento piuttosto che a un miglioramento.

Ottimizzare la microstruttura

Guidare la diffusione elementare

Il forno fornisce un campo di temperatura costante che promuove il movimento degli atomi all'interno del materiale. Ciò consente ai componenti che non hanno reagito completamente durante il processo di spruzzatura iniziale di completare le loro reazioni chimiche.

Formazione di fasi lubrificanti

Questo processo di diffusione è specificamente ottimizzato per aumentare il contenuto di $Ti_3SiC_2$. Questa fase è fondamentale perché agisce come un lubrificante solido, migliorando significativamente le proprietà di usura del rivestimento finale.

Riparare i difetti

Il tempo di permanenza ad alta temperatura consente alla microstruttura di densificarsi. Questo processo ripara attivamente micro-crepe ed elimina i pori, risultando in una barriera più solida e continua.

Migliorare le prestazioni meccaniche

Eliminare le sollecitazioni residue

I rivestimenti spruzzati spesso presentano una significativa tensione interna dovuta al rapido raffreddamento durante l'applicazione. Il trattamento termico a vuoto agisce come un processo di ricottura, eliminando efficacemente le sollecitazioni residue che altrimenti potrebbero portare a fessurazioni.

Migliorare l'adesione

Oltre al rivestimento stesso, il trattamento influisce sull'interfaccia tra il rivestimento e il substrato. Il calore promuove la diffusione reciproca, creando una zona di legame di transizione.

Transizione al legame chimico

Questa diffusione converte la connessione da un debole legame meccanico a un forte legame chimico. Ciò aumenta significativamente la resistenza del rivestimento allo sfaldamento (distacco) sotto stress operativo.

Comprendere i compromessi

Limitazioni del volume dei lotti

I forni tubolari sono generalmente limitati dal diametro del tubo. Ciò limita le dimensioni e la quantità di componenti che è possibile trattare contemporaneamente rispetto a forni a scatola più grandi.

Tempo di lavorazione

Raggiungere un alto vuoto di $10^{-3}$ Pa richiede un tempo di pompaggio significativo prima che possa iniziare il riscaldamento. Ciò aumenta il tempo ciclo complessivo rispetto ai processi atmosferici o a gas inerte.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la resistenza all'usura: Assicurati che il tuo tempo ciclo sia sufficiente per massimizzare la formazione della fase lubrificante $Ti_3SiC_2$.

- Se il tuo obiettivo principale è la durabilità/adesione: Dai priorità alle temperature che favoriscono una profonda diffusione elementare per convertire i legami meccanici in legami chimici.

Il forno tubolare ad alto vuoto non è solo un riscaldatore; è un reattore che altera fondamentalmente la chimica e la fisica del tuo rivestimento per garantirne la longevità.

Tabella riassuntiva:

| Caratteristica | Beneficio per i rivestimenti Ti-Si-C-Mo |

|---|---|

| Livello di vuoto ($10^{-3}$ Pa) | Previene il fallimento per ossidazione e preserva l'integrità del materiale. |

| Diffusione elementare | Promuove la formazione di $Ti_3SiC_2$ per un'autolubrificazione superiore. |

| Ricottura termica | Elimina le sollecitazioni residue e previene le fessurazioni. |

| Riparazione della microstruttura | Densifica lo strato eliminando pori e micro-difetti. |

| Legame interfaciale | Converte i legami meccanici in forti legami chimici. |

Aggiorna la precisione del tuo rivestimento con KINTEK

Non lasciare che l'ossidazione o le sollecitazioni residue compromettano le prestazioni del tuo materiale. KINTEK fornisce tecnologia a vuoto leader del settore progettata per trasformare gli strati spruzzati in sistemi ad alte prestazioni. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche.

Pronto a ottenere una densità e una forza di adesione del rivestimento superiori? Contattaci oggi per discutere come le nostre soluzioni di forni ad alta temperatura possono risolvere le tue specifiche sfide ingegneristiche.

Guida Visiva

Riferimenti

- Jining He, Jiawei Fan. High-Temperature Heat Treatment of Plasma Sprayed Ti–Si–C–Mo Coatings. DOI: 10.3390/coatings14010109

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le funzioni specifiche di un reattore a tubo verticale di allumina? Ruoli chiave nella ricerca sulla cinetica di gassificazione

- Quale ruolo svolge un forno tubolare programmabile nella rilavorazione della ghisa? Approfondimenti esperti sulla precisione termica

- Come migliora il trattamento termico in un forno tubolare i film di biomassa? Migliorare la gestione del calore tramite grafitizzazione

- Quale ruolo svolge un forno tubolare orizzontale nella carbonizzazione dei preform SiC-C? Ottimizzare la resa strutturale del materiale

- Come regola un forno tubolare da laboratorio il posizionamento degli atomi di platino (Pt)? Padronanza dell'ingegneria su scala atomica

- Come fa un forno a diffusione a tre tubi a garantire la qualità degli strati di ossidazione termica? Ottenere una passivazione ad alta efficienza

- Qual è lo scopo di un motore passo-passo dotato di riduttore 100:1 in un forno tubolare? Ottenere un controllo di precisione

- Perché un forno tubolare utilizzato per la pirolisi di nanocompositi a base di tungsteno deve essere dotato di un flusso di gas di precisione?