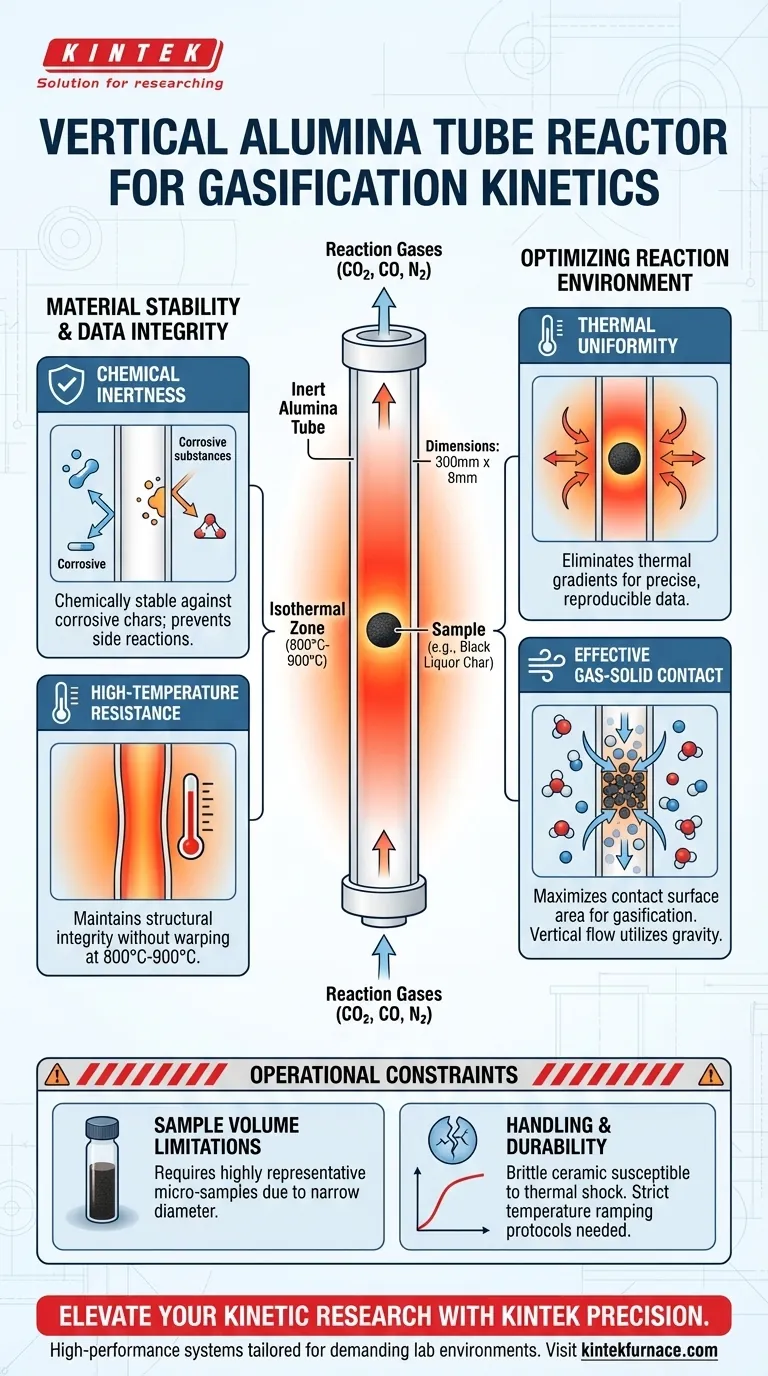

Un reattore a tubo verticale di allumina funziona come recipiente primario ad alta precisione per isolare le interazioni gas-solido durante la ricerca sulla cinetica di gassificazione. Posizionando il campione al centro del tubo, tipicamente all'interno di una zona isotermica da 800°C a 900°C, garantisce che il materiale venga riscaldato uniformemente, consentendo al contempo ai gas di reazione come CO2, CO e N2 di fluire verticalmente attraverso il campione. Questa configurazione specifica è fondamentale per eliminare le variabili ambientali, consentendo ai ricercatori di misurare le velocità di reazione e la conversione del carbonio senza interferenze.

Il design verticale del reattore e la costruzione in allumina inerte forniscono un ambiente stabile e chimicamente neutro che garantisce che i dati cinetici derivino esclusivamente dal processo di gassificazione, non influenzati da gradienti termici o interazioni con le pareti del reattore.

Ottimizzazione dell'ambiente di reazione

Per comprendere l'utilità di questo reattore, è necessario esaminare come controlla l'ambiente fisico circostante il campione.

Garanzia di uniformità termica

La geometria del reattore, specificamente citata come lunga 300 mm e di diametro 8 mm, è progettata per creare una "zona isotermica" precisa.

Posizionando il campione al centro esatto di questo tubo verticale, i ricercatori assicurano che il combustibile sia esposto a una temperatura costante e uniforme. Ciò elimina i gradienti termici, che sono una comune fonte di errore nella modellazione cinetica.

Facilitazione di un efficace contatto gas-solido

L'orientamento verticale non è arbitrario; utilizza la gravità e la dinamica dei fluidi per forzare l'interazione.

I gas di reazione sono diretti a fluire verticalmente attraverso il tubo. Poiché il campione è vincolato all'interno del diametro ristretto, le molecole di gas sono costrette a passare attraverso o sopra il campione solido, massimizzando l'area superficiale di contatto richiesta per la gassificazione.

Stabilità del materiale e integrità dei dati

Oltre alla geometria, la composizione del materiale del reattore svolge un ruolo fondamentale nella validità dei dati raccolti.

Inerzia chimica

Negli esperimenti che coinvolgono combustibili complessi, come il char di liquore nero, il campione può essere altamente corrosivo.

L'allumina viene selezionata perché è chimicamente stabile e non interagisce con questi char corrosivi o con gli agenti gassificanti. Ciò garantisce che la perdita di massa o l'evoluzione di gas misurata provenga puramente dal campione, non da una reazione secondaria con le pareti del reattore.

Resistenza alle alte temperature

Gli studi sulla cinetica di gassificazione richiedono elevati carichi termici, tipicamente nell'intervallo da 800°C a 900°C.

La costruzione in allumina mantiene l'integrità strutturale a queste temperature. Fornisce un confine rigido e affidabile che contiene la reazione senza deformarsi o degradarsi durante cicli di riscaldamento ripetuti.

Comprensione dei vincoli operativi

Sebbene il reattore a tubo verticale di allumina sia molto efficace, introduce vincoli specifici che devono essere gestiti per garantire risultati accurati.

Limitazioni sul volume del campione

Il diametro ristretto di 8 mm limita la quantità di campione che può essere testata contemporaneamente.

Ciò richiede ai ricercatori di utilizzare micro-campioni altamente rappresentativi. Se il campione non è omogeneo, il piccolo volume potrebbe non riflettere accuratamente il comportamento del materiale sfuso.

Maneggevolezza e durata

L'allumina è una ceramica; sebbene sia termicamente stabile, è anche fragile.

A differenza dei reattori metallici, è suscettibile agli shock termici se riscaldata o raffreddata troppo rapidamente. Devono essere seguiti rigorosi protocolli di rampe di temperatura per evitare che il tubo si crepi durante gli esperimenti.

Fare la scelta giusta per la tua ricerca

Quando progetti la tua configurazione sperimentale, considera come gli attributi specifici del reattore si allineano con i tuoi requisiti di dati.

- Se il tuo obiettivo principale è la precisione cinetica: Dai priorità al posizionamento del campione al centro del tubo per garantire che si trovi completamente all'interno della zona isotermica.

- Se il tuo obiettivo principale è analizzare materie prime corrosive: Affidati all'inerzia chimica dell'allumina per prevenire artefatti di reazione che potrebbero distorcere i dati di conversione del carbonio.

Sfruttando l'orientamento verticale per il controllo del flusso e la costruzione in allumina per la stabilità, garantisci che i tuoi dati cinetici riflettano la vera chimica della gassificazione.

Tabella riassuntiva:

| Funzione | Beneficio per la ricerca cinetica |

|---|---|

| Design a flusso verticale | Massimizza il contatto gas-solido e garantisce dinamiche di interazione uniformi. |

| Composizione in allumina | Fornisce inerzia chimica contro char corrosivi e elevata stabilità termica. |

| Zona isotermica | Elimina i gradienti termici per velocità di reazione altamente accurate e riproducibili. |

| Ambiente inerte | Garantisce che i dati cinetici derivino esclusivamente dal processo, non dalle pareti del reattore. |

Eleva la tua ricerca cinetica con la precisione KINTEK

Stai cercando di eliminare le variabili nei tuoi esperimenti termici? Supportato da R&S e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD su misura per gli ambienti di laboratorio più esigenti. I nostri forni ad alta temperatura personalizzabili e le soluzioni per reattori in allumina forniscono la stabilità e la precisione richieste per la scienza dei materiali avanzata e gli studi di gassificazione.

Massimizza l'efficienza del tuo laboratorio oggi stesso. Contatta subito i nostri specialisti per discutere i requisiti unici del tuo progetto e scoprire il vantaggio KINTEK.

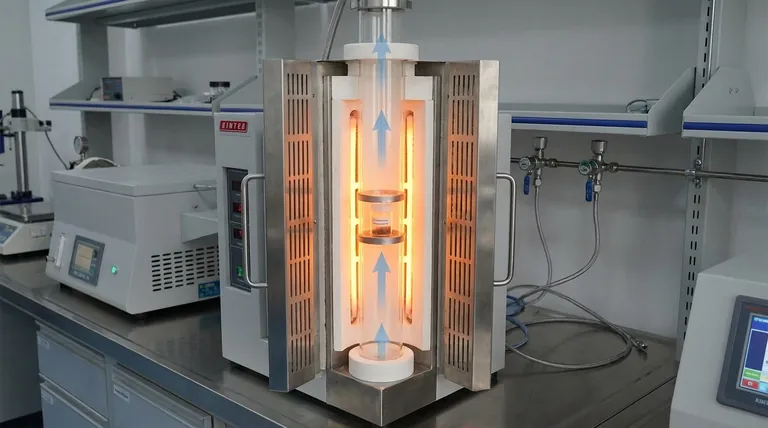

Guida Visiva

Riferimenti

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali condizioni critiche fornisce un forno tubolare ad alta precisione? Ottimizzare la riduzione dei catalizzatori e il controllo delle particelle

- Qual è la funzione principale di un forno a diffusione a tubo di quarzo? Ottimizzare le prestazioni di drogaggio delle celle solari PERT

- Perché è necessario utilizzare un forno a vuoto a tubo con atmosfera di argon per la sinterizzazione di materiali a base di alluminio?

- Quale ruolo svolge un forno a tubo a caduta (DTF) nella combustione su larga scala della paglia di grano? Sblocca i dati sulle prestazioni industriali

- Come un forno a tubo da laboratorio facilita il controllo delle strutture porose? Sintesi di carbonio poroso di precisione master

- Qual è il significato tecnico del trattamento termico ad alta temperatura a fasi in un forno tubolare per grafene poroso 3D?

- Come pulire un forno tubolare? Una guida passo passo per una manutenzione sicura ed efficace

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare ad alta temperatura? Spiegazione dell'ossidazione termica di precisione