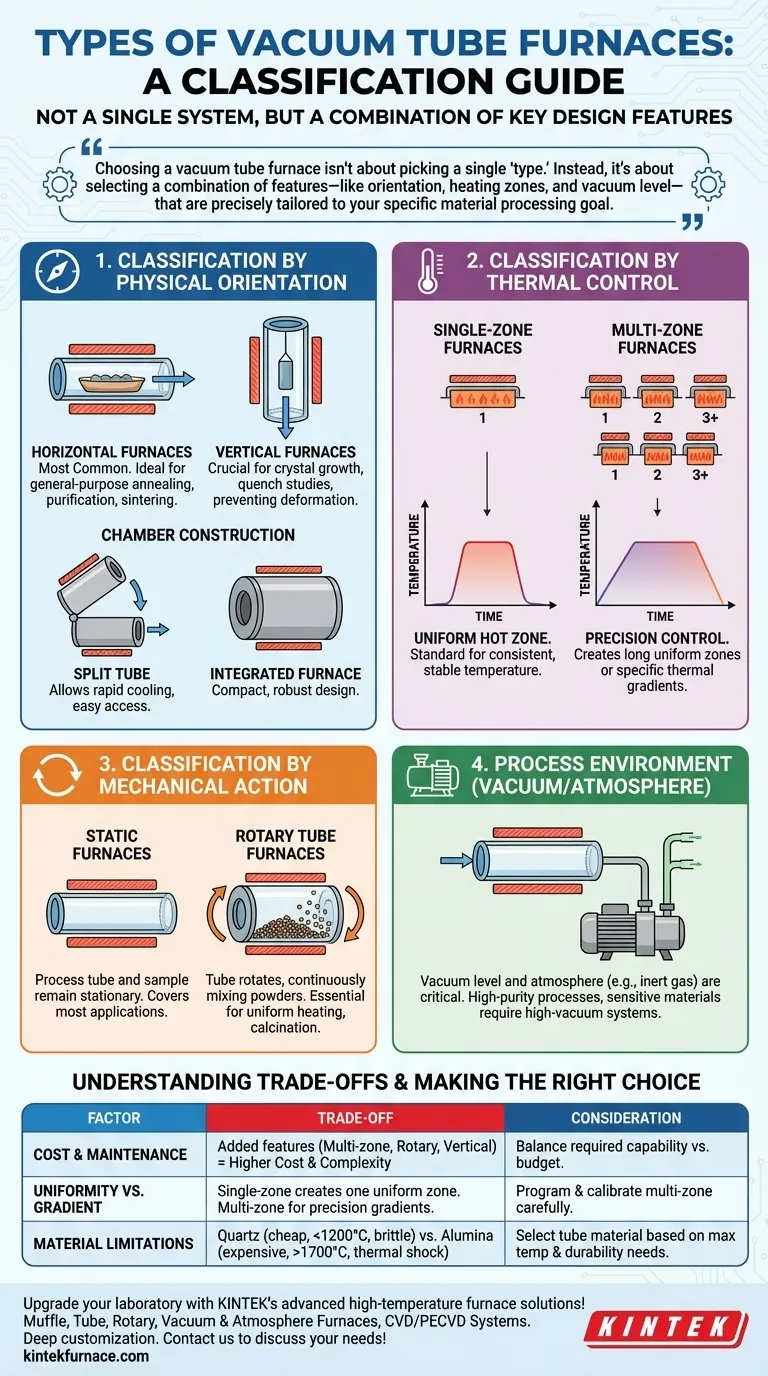

In breve, i forni tubolari a vuoto non sono categorizzati da un unico sistema, ma sono classificati in base a diverse caratteristiche chiave di progettazione e funzionalità. Le classificazioni primarie si basano sul loro orientamento fisico (orizzontale, verticale), sul controllo termico (zona singola, multizona), sull'azione meccanica (statico, rotante) e sull'ambiente di processo che creano (livello di vuoto, atmosfera).

Scegliere un forno tubolare a vuoto non significa selezionare un singolo 'tipo'. Si tratta invece di scegliere una combinazione di caratteristiche—come l'orientamento, le zone di riscaldamento e il livello di vuoto—che siano precisamente adattate al tuo specifico obiettivo di lavorazione dei materiali.

Classificazione per Orientamento Fisico

La disposizione fisica del forno è la distinzione più visibile e influenza direttamente il modo in cui i campioni vengono caricati e come il calore e la gravità interagiscono con essi.

Forni Orizzontali

Questa è la configurazione più comune. Il tubo è orientato orizzontalmente e i campioni sono tipicamente posti in una "barchetta" di ceramica e spinti al centro della zona riscaldata.

Sono ideali per applicazioni generiche come ricottura, purificazione e sinterizzazione dove l'orientamento del campione rispetto alla gravità non è critico.

Forni Verticali

In questo design, il tubo è orientato verticalmente. Ciò è cruciale per processi in cui la gravità gioca un ruolo.

I forni verticali sono utilizzati per la crescita di cristalli, esperimenti in cui è necessario far cadere un campione in un bagno di tempra, o per prevenire che campioni piatti si affloscino o si deformino ad alte temperature.

Forni a Tubo Diviso vs. Integrati

Questo si riferisce alla costruzione della camera di riscaldamento stessa. Un forno a tubo diviso ha cerniere che permettono di aprire la camera di riscaldamento, il che è utile per un raffreddamento rapido o per l'inserimento di un tubo di processo sigillato.

Un forno integrato è un cilindro unico e solido, che offre un design più compatto e spesso più robusto.

Classificazione per Controllo Termico

Il numero e il controllo delle zone di riscaldamento determinano la capacità del forno di creare una temperatura uniforme o un gradiente termico specifico.

Forni a Zona Singola

Questi forni hanno un set di elementi riscaldanti e un controller. Sono progettati per creare una singola zona calda uniforme al centro del tubo.

Questo è lo standard per la maggior parte delle applicazioni di laboratorio dove una temperatura costante e stabile è il requisito primario.

Forni Multizona

Questi forni hanno due, tre o anche più zone di riscaldamento indipendenti, ognuna con la propria termocoppia e controller.

Il loro scopo è sia creare una zona di temperatura uniforme molto più lunga e precisa di quanto possa fare un forno a zona singola, sia creare deliberatamente un gradiente di temperatura lungo il tubo per processi come il trasporto chimico in fase vapore.

Classificazione per Azione Meccanica

Alcuni processi richiedono che il campione venga mosso o agitato durante il riscaldamento per garantire l'uniformità.

Forni Statici

In un forno standard o statico, il tubo di processo e il campione al suo interno rimangono stazionari durante il ciclo di riscaldamento. Questo copre la stragrande maggioranza delle applicazioni.

Forni a Tubo Rotante

In questo design specializzato, l'intero tubo di processo viene ruotato lentamente durante il funzionamento. Questa azione di rotolamento mescola continuamente polveri o materiali granulari.

I forni rotanti sono essenziali per applicazioni come la calcinazione o quando si sintetizzano materiali da polveri, poiché assicurano che ogni particella sia esposta allo stesso profilo di temperatura, prevenendo punti caldi e migliorando l'uniformità della reazione.

Comprendere i Compromessi: Complessità vs. Controllo

Ogni scelta di design rappresenta un compromesso tra capacità, costo e complessità. Riconoscere questi aspetti è fondamentale per prendere una decisione informata.

Costo e Manutenzione

Le funzionalità aggiuntive aumentano direttamente il costo e la complessità. Un forno verticale multizona, rotante, è significativamente più costoso e richiede più manutenzione rispetto a un modello standard orizzontale a zona singola.

Uniformità vs. Gradiente

Un forno a zona singola è ottimizzato per creare una singola zona calda uniforme. Mentre un forno multizona può creare una zona uniforme più lunga, richiede un'attenta programmazione e calibrazione. Il suo vantaggio principale è la capacità di creare gradienti di temperatura controllati, che sono inutili per molte applicazioni.

Limitazioni dei Materiali

Il tubo di processo stesso—spesso in quarzo o allumina—è un componente critico. I tubi di quarzo sono economici ma hanno una temperatura massima inferiore (~1200°C) e possono diventare fragili. I tubi di allumina possono sopportare temperature molto più elevate (>1700°C) ma sono più costosi e meno resistenti agli shock termici.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo processo specifico detta la configurazione ideale del forno. Non esiste un singolo tipo "migliore".

- Se il tuo obiettivo principale è il lavoro di laboratorio generico come la ricottura o la purificazione: Un forno orizzontale a zona singola offre il miglior equilibrio tra prestazioni e costo.

- Se il tuo obiettivo principale è la lavorazione uniforme delle polveri o la calcinazione: Un forno a tubo rotante è necessario per garantire un riscaldamento costante in tutto il campione.

- Se il tuo obiettivo principale è creare profili termici specifici o zone calde uniformi molto lunghe: Un forno multizona è richiesto per questo livello di controllo termico preciso.

- Se il tuo obiettivo principale è prevenire la deformazione del campione ad alte temperature: Una configurazione a forno verticale è la scelta corretta.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente sensibili o la deposizione di film sottili: Un forno dotato di un sistema di pompa per alto vuoto è non negoziabile per garantire la purezza del processo.

In definitiva, comprendere queste classificazioni trasforma la domanda da "che tipo?" a "quale combinazione di caratteristiche serve al meglio il mio processo?".

Tabella Riepilogativa:

| Classificazione | Tipi Chiave | Applicazioni Ideali |

|---|---|---|

| Orientamento Fisico | Orizzontale, Verticale | Ricottura, crescita di cristalli, prevenzione della deformazione |

| Controllo Termico | Zona Singola, Multizona | Riscaldamento uniforme, gradienti di temperatura |

| Azione Meccanica | Statico, Rotante | Lavoro di laboratorio generale, lavorazione delle polveri, calcinazione |

| Ambiente di Processo | Livello di vuoto, Atmosfera | Processi ad alta purezza, materiali sensibili |

Aggiorna il tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni personalizzate come Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare precisamente i tuoi requisiti sperimentali unici per una maggiore efficienza e risultati. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso