Il passaggio finale di essiccazione è una fase critica di stabilizzazione che trasforma l'impregnazione acida da un rivestimento temporaneo a una modifica strutturale permanente. Svolge due funzioni essenziali: rimuovere rigorosamente l'umidità per prevenire pericolose reazioni a valle e ancorare termicamente i gruppi funzionali chimici alla superficie dell'adsorbente. Senza questo trattamento termico, il materiale rimane chimicamente instabile e inadatto all'uso industriale.

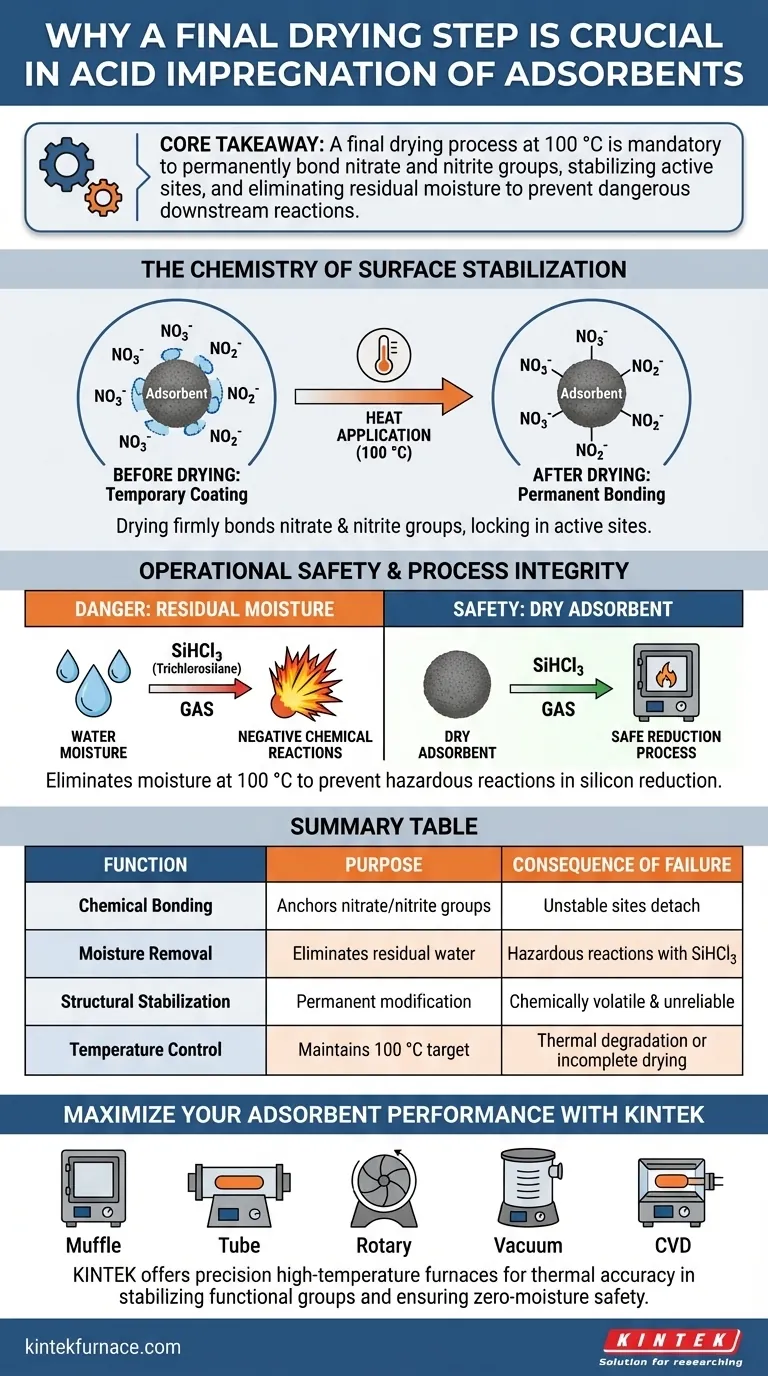

Concetto chiave Un processo finale di essiccazione a 100 °C è obbligatorio per legare permanentemente i gruppi nitrato e nitrito all'adsorbente, stabilizzando i suoi siti attivi. Fondamentalmente, questo passaggio elimina l'umidità residua che altrimenti innescherebbe reazioni chimiche dannose con gas industriali sensibili come il triclorosilano (SiHCl3).

La chimica della stabilizzazione superficiale

Legame dei gruppi funzionali

L'impregnazione acida introduce specifici marcatori chimici, in particolare gruppi funzionali nitrato (NO3−) e nitrito (NO2−).

Tuttavia, il semplice ammollo del materiale non è sufficiente per attaccare permanentemente questi gruppi.

Bloccare i siti attivi

L'applicazione di calore guida il processo di legame chimico.

L'essiccazione assicura che questi gruppi funzionali siano saldamente legati alla superficie dell'adsorbente, stabilizzando efficacemente i siti attivi creati durante la modifica.

Sicurezza operativa e integrità del processo

Eliminazione dell'umidità residua

L'obiettivo operativo più immediato di questo passaggio è la rimozione dell'eccesso di contenuto d'acqua.

Questo processo di essiccazione viene tipicamente eseguito a 100 °C per garantire una completa evaporazione.

Prevenzione di reazioni secondarie pericolose

Questo passaggio è vitale per la sicurezza in specifici contesti industriali, come i forni di riduzione del silicio.

Questi ambienti utilizzano spesso gas come il SiHCl3 (triclorosilano).

Se nell'adsorbente rimane umidità residua, questa innescherà reazioni chimiche negative con il gas SiHCl3, compromettendo potenzialmente l'intero processo di riduzione.

Comprensione dei compromessi

Precisione nel controllo della temperatura

Sebbene l'essiccazione sia essenziale, i parametri di temperatura devono essere rigorosamente rispettati.

Il processo si basa su un obiettivo di 100 °C per rimuovere l'acqua senza degradare i gruppi funzionali appena introdotti.

Deviazioni significative da questa temperatura potrebbero comportare un legame incompleto o la degradazione termica della struttura porosa dell'adsorbente.

Ottimizzazione del processo di ristrutturazione

Per garantire il successo della tecnica di impregnazione acida, allinea i controlli di qualità con i tuoi specifici obiettivi di prestazione.

- Se la tua attenzione principale è la stabilità del materiale: Verifica che la durata dell'essiccazione sia sufficiente a legare completamente i gruppi nitrato e nitrito, impedendone il distacco durante l'operazione.

- Se la tua attenzione principale è la sicurezza del processo: Implementa una rigorosa verifica del contenuto di umidità per garantire una reattività pari a zero con il gas SiHCl3 prima che l'adsorbente entri nel forno.

Una corretta essiccazione trasforma una miscela chimica volatile in uno strumento robusto e ad alte prestazioni pronto per ambienti industriali esigenti.

Tabella riassuntiva:

| Funzione | Scopo | Conseguenza del fallimento |

|---|---|---|

| Legame chimico | Ancora i gruppi nitrato/nitrito alla superficie | I siti attivi rimangono instabili e si staccano durante l'uso |

| Rimozione dell'umidità | Elimina il contenuto d'acqua residua | Innesca reazioni pericolose con gas come SiHCl3 |

| Stabilizzazione strutturale | Trasforma il rivestimento temporaneo in modifica permanente | Il materiale rimane chimicamente volatile e inaffidabile |

| Controllo della temperatura | Mantiene la soglia target di 100 °C | Degradazione termica della struttura porosa o essiccazione incompleta |

Massimizza le prestazioni del tuo adsorbente con KINTEK

Il trattamento termico di precisione fa la differenza tra una miscela volatile e uno strumento industriale ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ristrutturazione chimica. Sia che tu stia stabilizzando gruppi funzionali o garantendo una sicurezza a umidità zero per i processi di riduzione del silicio, i nostri forni ad alta temperatura da laboratorio forniscono l'accuratezza termica che la tua ricerca richiede.

Pronto a ottimizzare i tuoi protocolli di essiccazione e impregnazione? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché una camera da laboratorio ambientale dotata di una finestra ottica è necessaria per la sintesi del carburo di afnio?

- Perché è necessaria una struttura di assemblaggio simmetrica per la laminazione a caldo di piastre placcate titanio-acciaio? Ottenere la planarità

- Perché si utilizza una pressa da banco da laboratorio per bricchettare la polvere prima della riduzione carbodermica sotto vuoto? Garantire una produzione di magnesio efficiente e stabile

- Quale ambiente fisico fornisce un forno da laboratorio per la ricottura delle perovskiti? Padroneggia la precisione termica e il controllo della deformazione

- Quali sono i vantaggi tecnici di utilizzare un forno a pirolisi rispetto a un inceneritore? Recuperare valore dai compositi

- Quali sono i vantaggi di un forno di essiccazione sotto vuoto da laboratorio per i precursori CT e CCT? Preservare l'integrità nanostrutturale

- Che ruolo svolge un dispositivo di pirolisi nella sintesi di carbonio poroso per supercondensatori? Segreti termici essenziali

- Quali sono i due metodi di controllo della temperatura per i forni a resistenza? Ottimizzare per Precisione o Costo