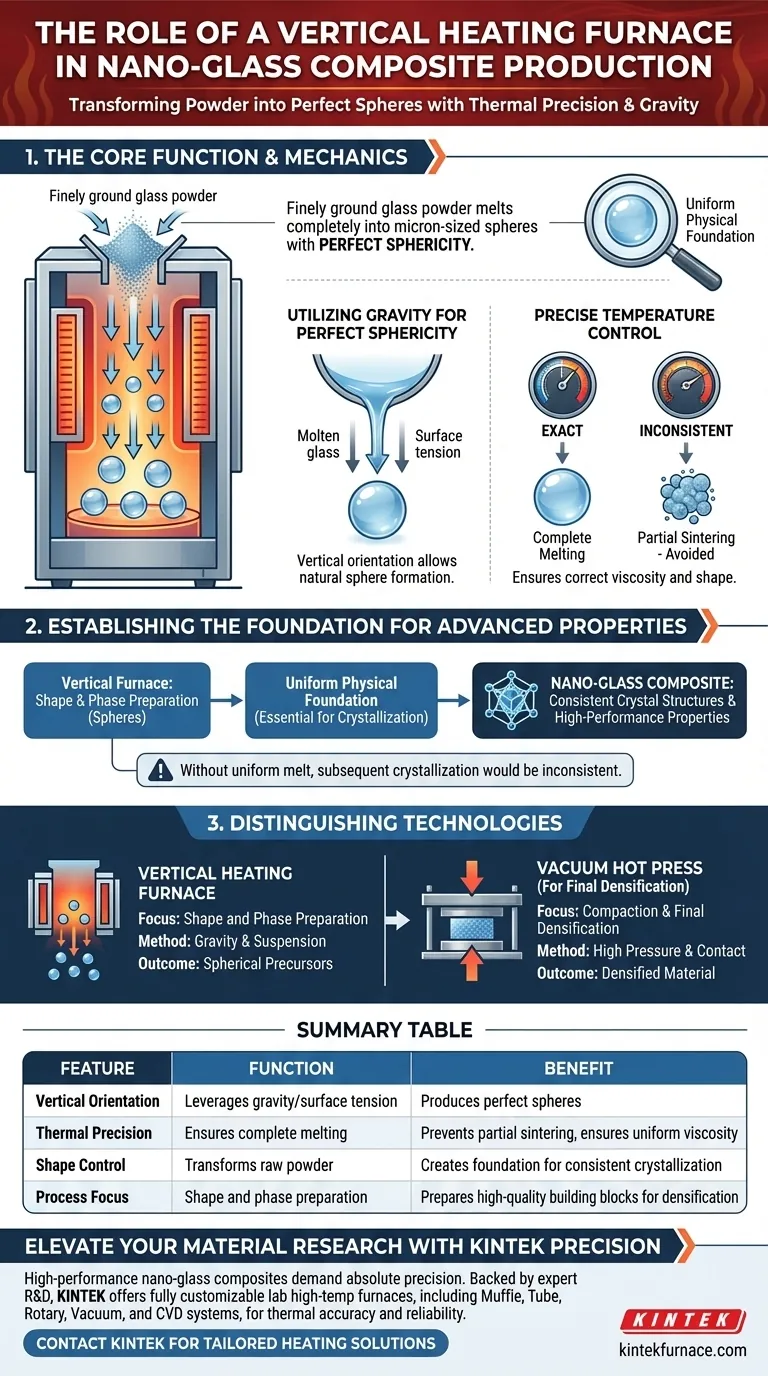

Un forno di riscaldamento verticale funge da meccanismo critico per la sagomatura e la fusione delle materie prime in geometrie precise. La sua funzione principale nella produzione di compositi nano-vetrosi è quella di trasformare la polvere di vetro finemente macinata in particelle perfettamente sferiche di dimensioni microniche, sfruttando la precisione termica e la gravità.

L'intuizione fondamentale Utilizzando un orientamento verticale, questa apparecchiatura consente al vetro fuso di formare naturalmente sfere perfette mentre cade o è sospeso. Ciò crea una base fisica uniforme, strettamente necessaria per il successo dei successivi processi di cristallizzazione e trattamento termico.

La meccanica della formazione

Utilizzo della gravità per la sfericità perfetta

Il valore unico di un forno di riscaldamento verticale risiede nel suo orientamento.

Quando la polvere di vetro finemente macinata entra nella zona di riscaldamento, si fonde in uno stato liquido.

Poiché il materiale cade o è sospeso all'interno della camera verticale, la tensione superficiale e la gravità lavorano insieme per modellare il liquido fuso in sfere di vetro di dimensioni microniche con sfericità perfetta.

Controllo preciso della temperatura

Ottenere una sfera costante richiede un'esatta regolazione termica.

Il forno fornisce un controllo della temperatura molto specifico per garantire che la polvere di vetro si fonda completamente anziché sinterizzarsi parzialmente.

Ciò garantisce che ogni particella raggiunga la corretta viscosità e forma prima che si raffreddi.

Il ruolo nel processo più ampio

Stabilire una base fisica

Il forno verticale non è responsabile delle proprietà finali del composito, ma piuttosto della preparazione della materia prima.

Garantendo la perfetta sfericità e la fusione completa, stabilisce una solida base fisica.

Questa uniformità è un prerequisito per la fase successiva di produzione: il trattamento termico controllato e la cristallizzazione.

Preparazione alla cristallizzazione

I compositi nano-vetrosi si basano su strutture cristalline specifiche per ottenere le loro proprietà avanzate.

Le sfere prodotte nel forno verticale servono come precursori ideali per questa trasformazione.

Senza la fusione uniforme fornita da questo specifico tipo di forno, la successiva cristallizzazione sarebbe probabilmente incoerente, portando a difetti strutturali nel materiale finale.

Distinguere le tecnologie di processo

Riscaldamento verticale vs. pressatura a caldo sotto vuoto

È importante non confondere il forno di riscaldamento verticale con un forno a pressatura a caldo sotto vuoto, poiché servono fasi di produzione diverse.

Mentre il forno verticale utilizza la gravità e la sospensione per creare precursori sferici, una pressa a caldo sotto vuoto (spesso utilizzata in seguito o per materiali diversi) utilizza alta pressione (ad es. 30 MPa) e contatto fisico per densificare i materiali.

Il forno verticale si concentra sulla preparazione della forma e della fase, mentre altre apparecchiature si concentrano sulla compattazione e sulla densificazione finale.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua linea di produzione, devi allineare le apparecchiature con la tua specifica fase di lavorazione.

- Se il tuo obiettivo principale è la geometria delle particelle: Affidati al forno di riscaldamento verticale per produrre perline di vetro di dimensioni microniche perfettamente sferiche attraverso la fusione assistita dalla gravità.

- Se il tuo obiettivo principale è l'omogeneità del materiale: Utilizza i precisi controlli di temperatura del forno verticale per garantire la fusione completa della polvere prima della cristallizzazione.

- Se il tuo obiettivo principale è la densificazione finale: Riconosci che il forno verticale è uno strumento preparatorio; avrai bisogno di apparecchiature ad alta pressione (come una pressa a caldo sotto vuoto) per il consolidamento finale dei compositi.

Il forno di riscaldamento verticale è lo strumento indispensabile per convertire la polvere grezza nei blocchi di costruzione uniformi e sferici richiesti per il nano-vetro ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nella produzione di nano-vetro | Beneficio |

|---|---|---|

| Orientamento verticale | Sfrutta la gravità e la tensione superficiale | Produce sfere perfette di dimensioni microniche |

| Precisione termica | Garantisce la fusione completa della polvere di vetro | Previene la sinterizzazione parziale e garantisce una viscosità uniforme |

| Controllo della forma | Trasforma la polvere grezza in precursori sferici | Crea la base per una cristallizzazione coerente |

| Focus del processo | Preparazione della forma e della fase | Prepara blocchi di costruzione di alta qualità per la densificazione finale |

Eleva la tua ricerca sui materiali con la precisione KINTEK

I compositi nano-vetrosi ad alte prestazioni richiedono precisione assoluta fin dalla prima fusione. Supportato da R&S e produzione esperta, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di lavorazione uniche.

Sia che ti concentri sulla geometria delle particelle o sulla densificazione finale del materiale, le nostre apparecchiature forniscono l'accuratezza termica e l'affidabilità richieste per risultati innovativi. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni di riscaldamento personalizzate possono ottimizzare la tua linea di produzione.

Guida Visiva

Riferimenti

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- In che modo il controllo preciso della temperatura influisce sulla morfologia dei cristalli SC-NMNO? Padroneggia i campi termici per grani di alta qualità

- Qual è l'impatto della precisione del controllo della temperatura sui film colati in soluzione? Garantire integrità e uniformità

- Perché il foglio di niobio viene avvolto attorno alle flange della cavità di niobio? Proteggi le tue guarnizioni UHV durante il trattamento termico

- Qual è il ruolo principale di un mulino a palle nella preparazione delle materie prime per la riduzione carbotermica del magnesio sotto vuoto? Garantire una Reazione Completa e Rapida

- Quali vantaggi offre AlMe2iPrO (DMAI) rispetto al Trimethylaluminum (TMA)? Ottenere una selettività di area superiore

- Perché il gas SF6 viene utilizzato come inibitore primario nell'AS-ALD su ZrO2? Padroneggiare la strategia di passivazione basata sui difetti

- Qual è la funzione dei mulini a palle planetari o dei granulatori miscelatori industriali prima della RHF? Ottimizzare la reattività FMDS

- Perché il caricamento preciso del campione è fondamentale negli esperimenti di cattura della CO2? Evitare gli effetti del letto e garantire l'integrità dei dati