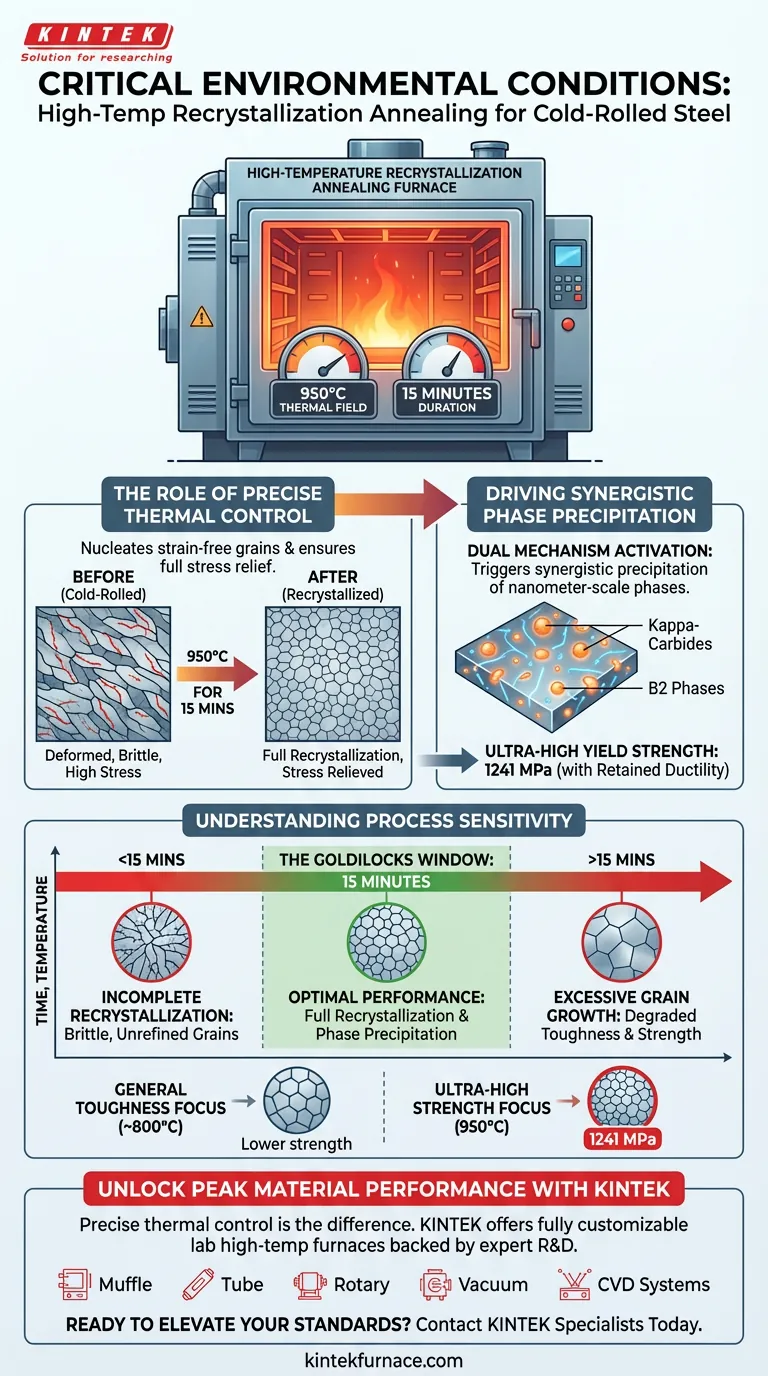

La principale condizione ambientale fornita da un forno di ricottura per ricristallizzazione ad alta temperatura è un campo termico controllato con precisione e mantenuto a 950°C. Per garantire il raggiungimento delle proprietà finali del materiale, questa temperatura specifica deve essere mantenuta per una durata di 15 minuti. Questa rigorosa finestra di processo è essenziale per ricristallizzare completamente la microstruttura laminata a freddo ed eliminare le tensioni residue interne.

Concetto chiave Il forno non si limita a riscaldare il materiale; crea un ambiente termico specifico di 950°C che innesca un doppio meccanismo: ricristallizzazione microstrutturale completa e precipitazione sinergica di fasi su scala nanometrica. Questa combinazione precisa è necessaria per sbloccare una resistenza allo snervamento ultra-elevata di 1241 MPa senza sacrificare la duttilità del materiale.

Il Ruolo del Controllo Termico Preciso

Ottenere la Ricristallizzazione Completa

Lo scopo fondamentale di questo ambiente del forno è indurre la ricristallizzazione completa. La laminazione a freddo deforma la struttura dei grani dell'acciaio, rendendolo duro ma fragile.

Mantenendo l'ambiente a 950°C, il forno fornisce l'energia termica necessaria affinché nuovi grani privi di tensioni nucleino e sostituiscano la microstruttura deformata.

Eliminare le Tensioni Residue

La lavorazione a freddo introduce significative tensioni interne nel reticolo dell'acciaio. L'esposizione termica di 15 minuti garantisce il completo rilascio di queste tensioni.

Se l'ambiente non riesce a mantenere questa temperatura o durata, le tensioni residue potrebbero persistere, portando a potenziali deformazioni o guasti in servizio.

Guidare la Precipitazione Sinergica delle Fasi

Indurre Precipitati su Scala Nanometrica

Oltre al semplice rilascio delle tensioni, l'ambiente a 950°C svolge una funzione metallurgica critica. Promuove la precipitazione sinergica di specifiche fasi di indurimento: carburi kappa e fasi B2.

Questi precipitati si formano su scala nanometrica, dispersi nella matrice dell'acciaio.

Creare Resistenza Ultra-Elevata

La presenza di questi specifici precipitati è ciò che eleva le prestazioni del materiale. Agiscono come rinforzo, spingendo la resistenza allo snervamento a un ultra-elevato valore di 1241 MPa.

Fondamentalmente, poiché il campo termico è così precisamente controllato, questo aumento di resistenza non avviene a scapito della duttilità.

Comprendere la Sensibilità del Processo

Specificità della Temperatura vs. Ricottura Generale

È fondamentale distinguere tra ricottura generale e questo specifico trattamento ad alte prestazioni. Mentre la ricottura standard a temperature più basse (ad esempio, 800°C) può produrre una struttura a grani fini austenitici uniforme, potrebbe non innescare la precipitazione necessaria per la massima resistenza.

Il target di 950°C non è arbitrario; è la soglia di energia di attivazione per la formazione specifica dei carburi kappa e delle fasi B2 descritte.

Il Rischio di Deviazione Temporale

La durata di 15 minuti funge da finestra "adatta". Una durata inferiore può comportare una ricristallizzazione incompleta, lasciando grani fragili e non raffinati.

Al contrario, prolungare il tempo significativamente oltre questa finestra rischia un'eccessiva crescita dei grani, che potrebbe degradare la tenacità e la resistenza allo snervamento del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare i parametri di processo corretti, è necessario allineare le condizioni del forno con i tuoi specifici requisiti meccanici.

- Se il tuo obiettivo principale è la Resistenza Ultra-Elevata (1241 MPa): Devi utilizzare l'ambiente termico di 950°C per garantire la precipitazione di carburi kappa e fasi B2.

- Se il tuo obiettivo principale è la Tenacità Generale: Un intervallo di temperatura più basso (intorno agli 800°C) potrebbe essere sufficiente per raffinare la struttura dei grani, sebbene probabilmente si tradurrà in una resistenza allo snervamento inferiore rispetto al processo ad alta temperatura.

La differenza tra acciaio standard e materiale ad altissime prestazioni risiede interamente nella precisione dell'ambiente termico.

Tabella Riassuntiva:

| Parametro di Processo | Requisito | Impatto Metallurgico |

|---|---|---|

| Temperatura Obiettivo | 950°C | Nuclea grani privi di tensioni e innesca la precipitazione delle fasi |

| Tempo di Permanenza | 15 Minuti | Garantisce il completo rilascio delle tensioni e previene l'ingrossamento dei grani |

| Meccanismi Chiave | Doppia Fase | Precipitazione sinergica di carburi kappa e fasi B2 |

| Risultato Meccanico | Resistenza Ultra-Elevata | Resistenza allo snervamento di 1241 MPa con duttilità mantenuta |

Sblocca le Massime Prestazioni del Materiale con KINTEK

Il controllo termico preciso fa la differenza tra acciaio standard e materiali ad altissime prestazioni. In KINTEK, comprendiamo che il mantenimento di un rigoroso ambiente di 950°C richiede ingegneria di livello mondiale. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Pronto ad elevare i tuoi standard di ricerca e produzione? Contatta i nostri specialisti oggi stesso per trovare la tua soluzione di forno perfetta.

Guida Visiva

Riferimenti

- Changwei He, Yiran Zhou. Nanosized κ-Carbide and B2 Boosting Strength Without Sacrificing Ductility in a Low-Density Fe-32Mn-11Al Steel. DOI: 10.3390/nano15010048

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un forno di essiccazione nell'attivazione chimica del biochar con acido fosforico? Ottimizzare la qualità del biochar

- Perché è necessario un forno a temperatura costante per le polveri di lega CoCrFeNiMn? Garantire una deposizione superiore priva di difetti

- Perché il riscaldamento a induzione elettromagnetica è considerato ecologico? Emissioni zero e alta efficienza

- Quali sono i principali vantaggi dell'utilizzo di un forno di ricottura? Migliorare la qualità del materiale e l'efficienza di produzione

- Qual è il ruolo fondamentale di un'autoclave ad alta pressione nella sintesi delle zeoliti LTA? Ottenere una crescita cristallina precisa

- In che modo un forno di essiccazione ad aria forzata a temperatura costante contribuisce al processo di attivazione dei pori del carbonio da biomassa?

- Quali vantaggi offre un forno a bagno di sali per la trasformazione bainitica? Ottieni microstrutture superiori dell'acciaio

- Come influisce il ricottura a 500°C sui film sottili di Ga2O3 drogato con NiO? Ottimizza il tuo trattamento termico ad alta precisione