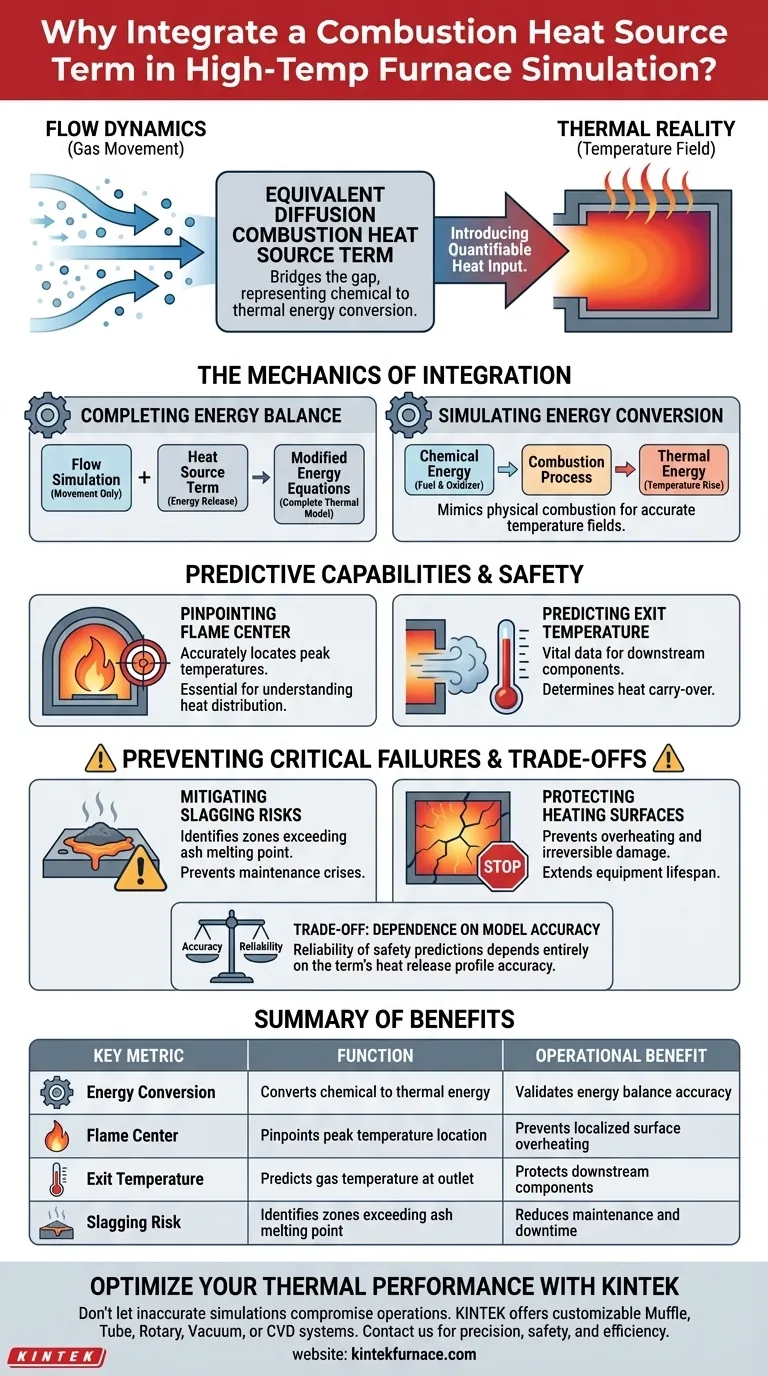

Per colmare il divario tra la dinamica dei fluidi e la realtà termica, un termine sorgente di calore per la combustione a diffusione equivalente viene integrato nella simulazione per rappresentare matematicamente la conversione dell'energia chimica in energia termica. Aggiungendo questo termine alle equazioni di bilancio energetico, il modello può tenere conto del calore effettivo rilasciato durante il processo di combustione del gas, che è il principale motore del campo di temperatura del forno.

Traducendo le reazioni chimiche in un apporto di calore quantificabile, questo termine sorgente consente la previsione precisa del posizionamento della fiamma e delle temperature di uscita, fungendo da salvaguardia critica contro la scoria e i guasti alle apparecchiature.

La meccanica dell'integrazione

Completare il bilancio energetico

Una simulazione standard dei fluidi calcola come si muove il gas, ma non tiene conto intrinsecamente della generazione di calore.

Il termine sorgente di calore per la combustione a diffusione equivalente risolve questo problema modificando le equazioni di bilancio energetico. Agisce come il motore matematico che introduce il calore rilasciato dalla combustione del combustibile nel dominio computazionale.

Simulare la conversione dell'energia

La combustione è un processo chimico, ma le simulazioni termiche trattano le distribuzioni di temperatura.

Questo termine sorgente converte efficacemente l'energia chimica in energia termica all'interno del modello. Permette alla simulazione di imitare la realtà fisica della combustione del gas, garantendo che il campo di temperatura rifletta il rilascio di energia effettivo che si verifica all'interno del forno.

Capacità predittive e sicurezza operativa

Individuare il centro della fiamma

Uno degli output più preziosi di questa integrazione è la capacità di localizzare il centro della fiamma.

Sapere esattamente dove la combustione è più intensa è essenziale per comprendere la distribuzione del calore. Il termine sorgente garantisce che il modello visualizzi accuratamente dove si verificano le temperature di picco rispetto alle pareti del forno.

Prevedere la temperatura di uscita del forno

La simulazione utilizza questo termine per calcolare la temperatura del gas mentre lascia la zona di combustione.

La previsione accurata della temperatura di uscita del forno è un dato vitale per i componenti a valle. Determina quanto calore viene trasportato alle fasi successive del processo.

Prevenire guasti critici

Mitigare i rischi di scoria

I forni ad alta temperatura sono soggetti a scoria, dove le ceneri fuse si accumulano sulle superfici.

Simulando accuratamente il campo di temperatura e la posizione della fiamma, gli operatori possono identificare le zone in cui le temperature superano il punto di fusione delle ceneri. Questa capacità predittiva consente di apportare modifiche per prevenire l'accumulo di scoria prima che diventi una crisi di manutenzione.

Proteggere le superfici di riscaldamento

Il surriscaldamento causa danni irreversibili alle superfici di riscaldamento del forno.

L'integrazione del termine sorgente di calore fornisce i dati necessari per garantire che le temperature rimangano entro limiti di materiale sicuri. Agisce come uno strumento preventivo per evitare il surriscaldamento delle superfici e prolungare la durata delle apparecchiature.

Comprendere i compromessi

Dipendenza dall'accuratezza del modello

Il termine è descritto come un termine sorgente "equivalente", il che implica che si tratta di una rappresentazione di chimica complessa piuttosto che di una simulazione molecola per molecola.

L'affidabilità delle previsioni di sicurezza (scoria e surriscaldamento) dipende interamente dall'accuratezza di questo termine. Se il profilo di rilascio del calore è definito in modo errato nel termine sorgente, il centro della fiamma previsto sarà fuori posto, portando a un falso senso di sicurezza per quanto riguarda le temperature superficiali.

Fare la scelta giusta per la tua simulazione

Per massimizzare il valore della tua simulazione di forno ad alta temperatura, allinea il tuo focus con i tuoi specifici obiettivi operativi:

- Se il tuo obiettivo principale è la sicurezza delle apparecchiature: Assicurati che il termine sorgente rifletta accuratamente le condizioni di carico di picco per identificare correttamente le potenziali zone di surriscaldamento sulle superfici di riscaldamento.

- Se il tuo obiettivo principale è la riduzione della manutenzione: Utilizza i dati previsti sulla temperatura di uscita del forno e sul centro della fiamma per ottimizzare le operazioni specificamente per mantenere le temperature locali al di sotto delle soglie di scoria.

L'integrazione accurata del termine sorgente di combustione non è solo una necessità matematica; è il fondamento per un funzionamento sicuro ed efficiente del forno.

Tabella riassuntiva:

| Metrica chiave | Funzione nella simulazione | Beneficio operativo |

|---|---|---|

| Conversione energetica | Converte l'energia chimica in energia termica | Valida l'accuratezza del bilancio energetico |

| Centro della fiamma | Individua la posizione della temperatura di picco | Previene il surriscaldamento localizzato delle superfici |

| Temperatura di uscita | Prevede la temperatura del gas all'uscita del forno | Protegge i componenti a valle |

| Rischio di scoria | Identifica le zone che superano il punto di fusione delle ceneri | Riduce la manutenzione e i tempi di fermo |

Ottimizza le tue prestazioni termiche con KINTEK

Non lasciare che simulazioni inaccurate compromettano le tue operazioni. KINTEK sfrutta decenni di ricerca e sviluppo e produzione esperti per fornire soluzioni termiche ad alte prestazioni. Sia che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni sono completamente personalizzabili per soddisfare le tue esigenze specifiche di laboratorio ad alta temperatura.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come la nostra tecnologia avanzata per forni garantisce precisione, sicurezza ed efficienza per le tue applicazioni più esigenti.

Guida Visiva

Riferimenti

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché è necessario un controllo preciso della temperatura di surriscaldamento? Sblocca leghe nanocristalline magnetiche morbide di alta qualità

- Qual è il significato del controllo programmato della temperatura nella conversione di film sottili di TiO2? Padronanza della precisione strutturale

- Quali meccanismi generano calore nel riscaldamento a induzione? Scopri la scienza della lavorazione efficiente dei materiali

- Come viene utilizzato uno spettrometro di massa nei test TPO per catalizzatori? Migliora la tua caratterizzazione dei materiali

- Come vengono comunemente classificate le apparecchiature per il trattamento termico?Trovate la soluzione giusta per il vostro laboratorio

- Cos'è una fornace orizzontale? Una soluzione di riscaldamento salvaspazio per soffitte e spazi interrati

- Cosa causa l'aumento della gravità specifica del bambù Moso? Padronanza della densificazione cellulare nel trattamento termico

- Perché i sistemi poliuretanici reattivi sono al centro dell'analisi termica nella rifinizione della pelle? Bilanciare sicurezza ed estetica