I forni ad alta temperatura fungono da catalizzatore critico per la creazione della fase $\beta$-NiAl mantenendo un ambiente preciso e costante a 1050°C. Questo specifico profilo termico consente la necessaria reazione chimica tra gli alogenuri di alluminio gassosi e il substrato a base di nichel, guidando la diffusione dell'alluminio necessaria per formare la corretta struttura cristallina.

Il successo dell'aluminizzazione in fase gassosa si basa fondamentalmente sulla stabilità termica. Un ambiente costante a 1050°C non è solo un catalizzatore, ma un requisito strutturale per guidare la diffusione che garantisce la resistenza all'ossidazione ad alta temperatura.

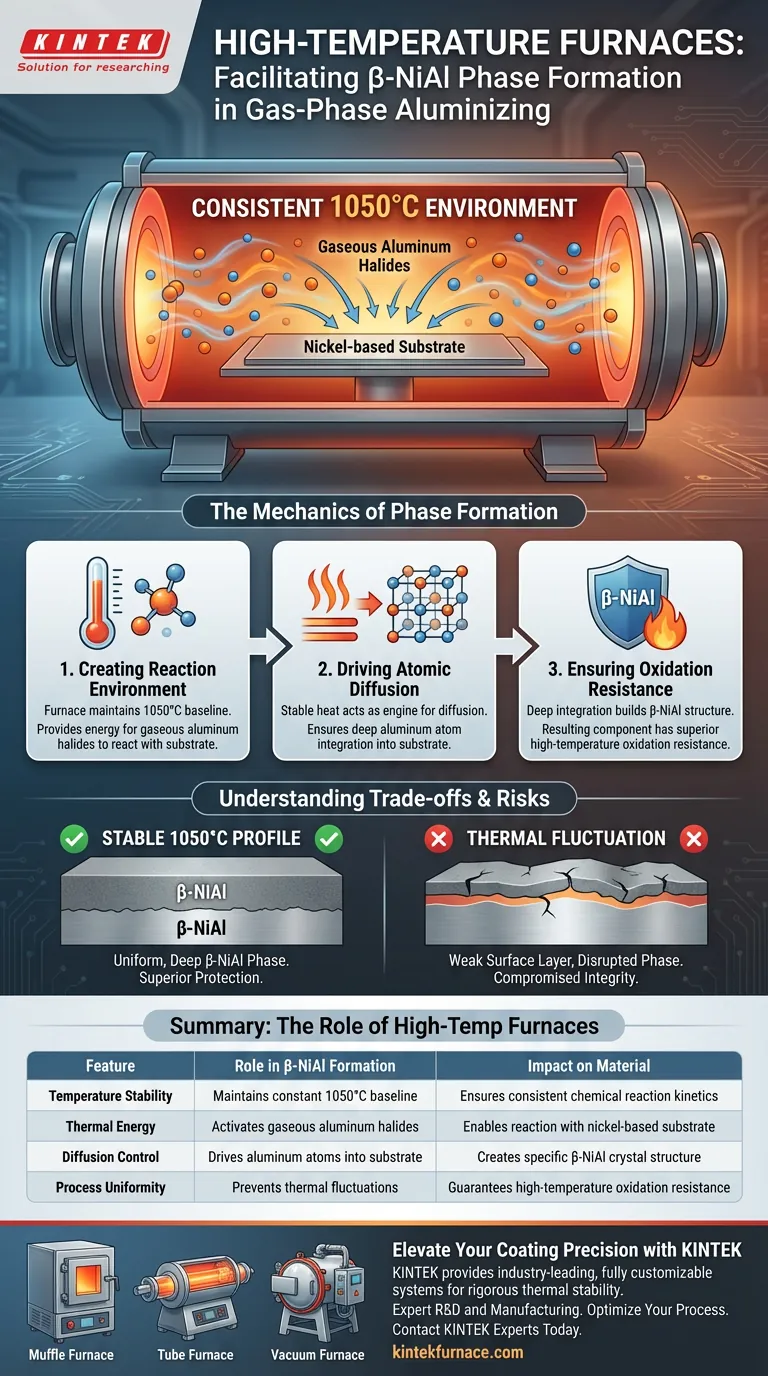

La Meccanica della Formazione di Fase

Creazione dell'Ambiente di Reazione

La funzione principale del forno è stabilire una linea di base costante di 1050°C.

Questa temperatura è non negoziabile per il processo. Fornisce l'energia necessaria affinché gli alogenuri di alluminio gassosi reagiscano efficacemente con il substrato a base di nichel.

Guida della Diffusione Atomica

Il calore agisce come motore della diffusione in questo processo.

Il profilo di calore stabile del forno garantisce che gli atomi di alluminio non si limitino a depositarsi sulla superficie, ma diffondano correttamente nel substrato. Questa profonda integrazione atomica è ciò che costruisce la specifica struttura cristallina $\beta$-NiAl.

Garanzia della Resistenza all'Ossidazione

L'obiettivo finale di questo processo termico è la longevità del materiale.

Mantenendo rigorosamente la struttura cristallina attraverso un calore controllato, il forno garantisce che il componente risultante abbia una resistenza superiore all'ossidazione ad alta temperatura.

Comprensione dei Compromessi

Il Rischio di Fluttuazioni Termiche

Se il forno non riesce a mantenere un profilo stabile di 1050°C, l'integrità del rivestimento viene compromessa.

Abbassamenti di temperatura possono impedire all'alluminio di diffondersi sufficientemente in profondità, con conseguente strato superficiale debole. Al contrario, fluttuazioni eccessive possono interrompere la formazione della fase uniforme $\beta$-NiAl, riducendo la durata del componente.

Fare la Scelta Giusta per il Tuo Processo

Per garantire risultati di aluminizzazione della massima qualità, concentrati sulle capacità termiche della tua attrezzatura.

- Se il tuo obiettivo principale è l'integrità del rivestimento: Assicurati che il tuo forno possa mantenere un profilo di calore rigorosamente stabile per garantire una corretta diffusione atomica.

- Se il tuo obiettivo principale è l'efficienza della reazione: Verifica che il sistema possa sostenere la linea di base di 1050°C necessaria per attivare gli alogenuri di alluminio gassosi.

La precisione nella gestione termica è il fattore determinante tra un rivestimento standard e una protezione superficiale superiore.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Formazione di β-NiAl | Impatto sul Materiale |

|---|---|---|

| Stabilità della Temperatura | Mantiene una linea di base costante di 1050°C | Garantisce cinetiche di reazione chimica costanti |

| Energia Termica | Attiva gli alogenuri di alluminio gassosi | Consente la reazione con il substrato a base di nichel |

| Controllo della Diffusione | Guida gli atomi di alluminio nel substrato | Crea la specifica struttura cristallina $\beta$-NiAl |

| Uniformità del Processo | Previene le fluttuazioni termiche | Garantisce la resistenza all'ossidazione ad alta temperatura |

Eleva la Precisione del Tuo Rivestimento con KINTEK

Non lasciare che le fluttuazioni termiche compromettano l'integrità del tuo rivestimento. KINTEK fornisce sistemi di forni Muffle, a Tubo e Sottovuoto leader del settore, specificamente progettati per mantenere la rigorosa stabilità termica richiesta per l'aluminizzazione in fase gassosa.

Supportate da ricerca e sviluppo e produzione esperti, le nostre soluzioni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di diffusione e CVD. Garantisci una resistenza all'ossidazione superiore per i tuoi componenti con attrezzature progettate per la precisione.

Contatta Oggi gli Esperti KINTEK per Ottimizzare il Tuo Processo

Guida Visiva

Riferimenti

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come si confronta un forno di sinterizzazione a microonde ibrido con i forni tradizionali? Ottimizzare la produzione di ceramiche BZT

- Quali sono le funzioni del gas idrogeno per il grafene sull'argento? Migliora la cristallinità e la stabilità

- In che modo la consulenza tecnica diretta supporta l'acquisizione di sistemi di forni personalizzati ad alta temperatura? Ricerca e sviluppo esperti

- Quali sono le caratteristiche principali di un forno a lotti? Sblocca precisione e flessibilità nel trattamento termico

- Perché la diffrazione a raggi X (XRD) è necessaria per la sintesi del litio ferro fosfato? Garanzia di purezza di fase e struttura

- Quale problema risolve un letto fluidizzato negli stampi ceramici? Garantire gusci uniformi per la fusione ad alta temperatura

- Qual è il ruolo di un forno da laboratorio nel pretrattamento delle materie prime? Ottimizzare la scorrevolezza delle polveri EBC

- In che modo il controllo preciso dei tassi di riscaldamento influisce sul biochar di fanghi di depurazione? Maestria nella stabilità e nella stabilizzazione dei metalli