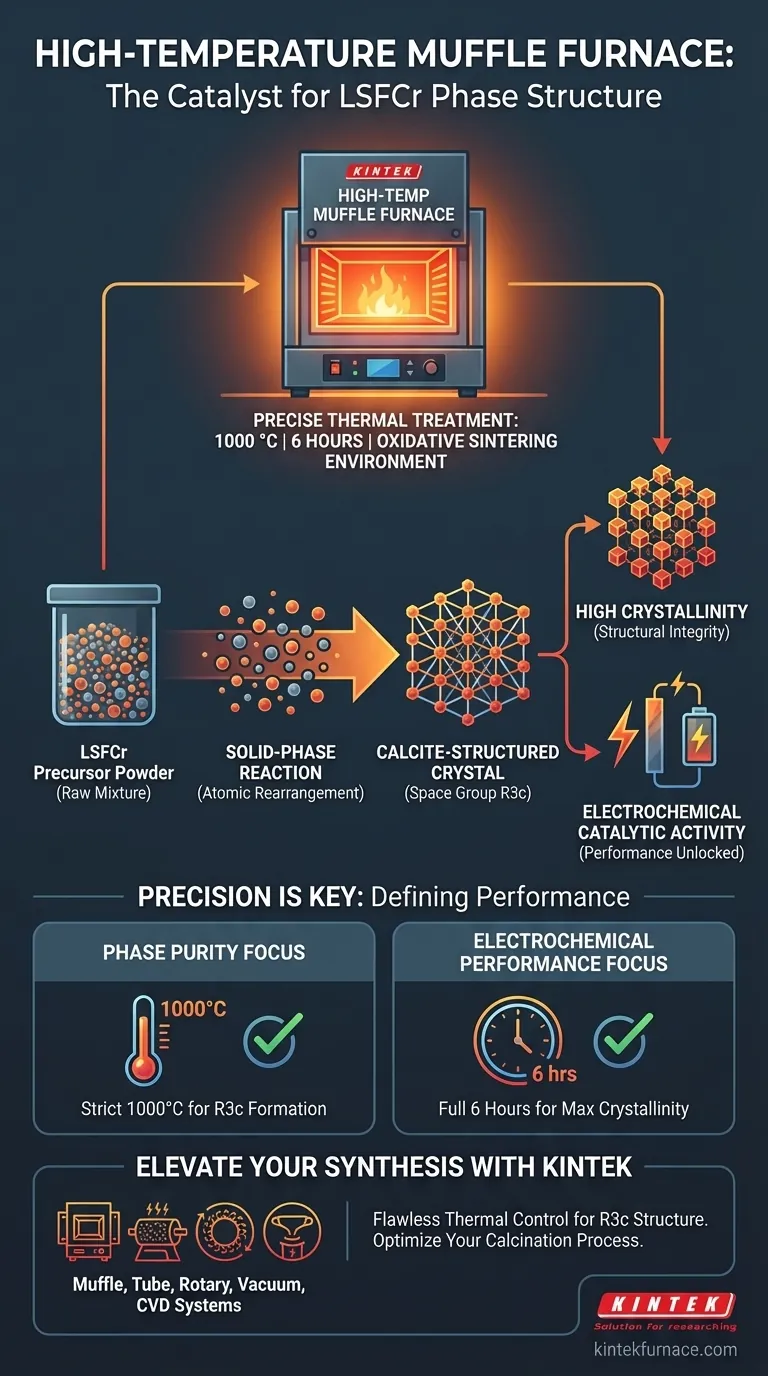

Un forno a muffola ad alta temperatura funge da catalizzatore primario per la trasformazione di fase, fornendo un ambiente di sinteraggio ossidativo stabile a 1000 °C per una durata di 6 ore. Questo preciso trattamento termico innesca una reazione allo stato solido all'interno del materiale precursore, che è il meccanismo responsabile della conversione della polvere grezza in un cristallo specifico con struttura calcite (gruppo spaziale R3c).

Il forno non si limita ad asciugare o indurire il materiale; orchestra una ristrutturazione chimica essenziale per un'elevata cristallinità. Questa calcinazione controllata è il fattore decisivo per sbloccare l'attività catalitica elettrochimica richiesta per elettrodi LSFCr efficaci.

Il Meccanismo di Formazione della Fase

Innescare Reazioni allo Stato Solido

Il forno a muffola crea un ambiente in cui l'energia termica guida i cambiamenti chimici senza fondere il materiale.

Mantenendo una temperatura costante di 1000 °C per 6 ore, il forno fornisce l'energia necessaria per avviare una reazione allo stato solido.

Questa reazione riorganizza la struttura atomica del precursore, trasformandolo da una miscela grezza a un reticolo cristallino unificato.

Ottenere la Struttura della Calcite

L'obiettivo specifico di questo processo termico è la formazione di un cristallo con struttura calcite.

All'interno del forno, il materiale adotta una specifica simmetria cristallografica nota come gruppo spaziale R3c.

Questa disposizione strutturale non è accidentale; è il risultato diretto delle specifiche condizioni di sinteraggio ossidativo fornite dal forno.

Perché Questo Processo Definisce le Prestazioni

Il Ruolo della Cristallinità

La qualità dell'elettrodo è definita dalla sua cristallinità.

Il forno a muffola garantisce che la formazione della fase sia completa e uniforme, con conseguente elevata cristallinità.

Senza questa precisa storia termica, il materiale mancherebbe dell'integrità strutturale richiesta per il suo utilizzo finale.

Sbloccare l'Attività Catalitica

La struttura detta la funzione nei materiali per elettrodi.

La formazione della fase R3c è direttamente collegata all'attività catalitica elettrochimica del materiale.

Pertanto, il processo di calcinazione nel forno a muffola è il "passaggio decisivo" che determina se la polvere finale si comporterà efficacemente come elettrodo.

Comprendere i Vincoli

La Necessità di Precisione

Sebbene i forni a muffola siano versatili, il processo LSFCr si basa su parametri specifici.

Il riferimento enfatizza una durata precisa di 6 ore a 1000 °C; deviare da questo intervallo di tempo o temperatura potrebbe comportare una formazione di fase incompleta.

Requisiti dell'Ambiente Ossidativo

A differenza dei processi di ricottura dei semiconduttori che potrebbero richiedere atmosfere inerti per prevenire l'ossidazione, questo processo richiede un sinteraggio ossidativo.

Gli operatori devono garantire che il forno consenta un ambiente ricco di ossigeno per facilitare le corrette modifiche chimiche nella polvere LSFCr.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il raggiungimento delle proprietà desiderate del materiale, allinea i tuoi parametri di processo con il tuo obiettivo specifico:

- Se il tuo obiettivo principale è la Purezza di Fase: attieniti rigorosamente al punto di impostazione di 1000 °C per garantire la formazione del cristallo con struttura calcite (R3c).

- Se il tuo obiettivo principale sono le Prestazioni Elettrochimiche: assicurati che il tempo di permanenza raggiunga le 6 ore complete per massimizzare la cristallinità e l'attività catalitica.

Controllando le variabili termiche del forno a muffola, controlli direttamente la qualità funzionale del materiale dell'elettrodo finale.

Tabella Riassuntiva:

| Parametro | Requisito di Processo | Impatto sul Materiale LSFCr |

|---|---|---|

| Temperatura | 1000 °C | Inizia la reazione allo stato solido e il riarrangiamento atomico |

| Durata | 6 Ore | Garantisce la completa trasformazione di fase e un'elevata cristallinità |

| Atmosfera | Sinteraggio Ossidativo | Facilita il corretto riarrangiamento chimico |

| Gruppo Spaziale | R3c (Calcite) | Determina l'attività catalitica elettrochimica |

| Risultato | Reticolo Uniforme | Fornisce integrità strutturale per le prestazioni dell'elettrodo |

Migliora la Sintesi del Tuo Materiale per Elettrodi con KINTEK

La precisione è il fattore decisivo per sbloccare il potenziale elettrochimico delle polveri LSFCr. In KINTEK, comprendiamo che ottenere la struttura della calcite R3c richiede un controllo termico impeccabile. Supportati da R&S e produzione esperte, offriamo sistemi ad alte prestazioni Muffle, Tube, Rotary, Vacuum e CVD progettati per mantenere ambienti ossidativi stabili fino a 1000°C e oltre.

Sia che tu abbia bisogno di attrezzature standard da laboratorio o di un forno ad alta temperatura completamente personalizzabile per ricerche uniche sui materiali, KINTEK fornisce l'affidabilità che il tuo laboratorio richiede. I nostri sistemi garantiscono una distribuzione uniforme del calore e tempi di permanenza precisi, consentendoti di massimizzare la cristallinità e l'attività catalitica in ogni lotto.

Pronto a ottimizzare il tuo processo di calcinazione? Contattaci oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Hao Dong, Zhaotong Wei. Study on Performance and Preparation of Lanthanum-Strontium-Iron-Chromium Electrodes for Using in Symmetric SOFC. DOI: 10.54097/8d6pg665

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo della calcinazione in un forno a muffola? Sblocca approfondimenti sulla purezza e la qualità dei materiali

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sinterizzazione di LaCoO3? Ottimizzazione della Formazione della Fase Perovskite

- Qual è la funzione di un forno a muffola da laboratorio nel processo di ricottura? Padronanza del rilassamento dello stress e della stabilità

- Che tipo di sistema di controllo della temperatura utilizza il forno a muffola? Padroneggia il riscaldamento di precisione con il controllo PID

- Quali sono le applicazioni ad alta temperatura di un forno a muffola digitale? Ottieni un controllo termico preciso per il tuo laboratorio

- Applicazioni industriali di forni ad alta temperatura per l'analisi del biochar: controllo di precisione ed efficienza

- In che modo un forno a muffola integrato con un'alimentazione di gas azoto facilita la preparazione del biochar?