Lo scopo principale della calcinazione è eseguire un'analisi gravimetrica bruciando i componenti organici di un campione in un forno a muffola ad alta temperatura. Questo processo isola il residuo inorganico non combustibile, noto come cenere, consentendone una quantificazione precisa. Questa semplice misurazione funge da indicatore critico della qualità, della composizione e della purezza di un materiale in varie industrie.

La calcinazione non è semplicemente un metodo di distruzione; è una tecnica analitica fondamentale. Quantifica il contenuto minerale inorganico totale di un campione, fornendo un singolo dato potente che rivela informazioni cruciali sulla sua origine, purezza e caratteristiche prestazionali.

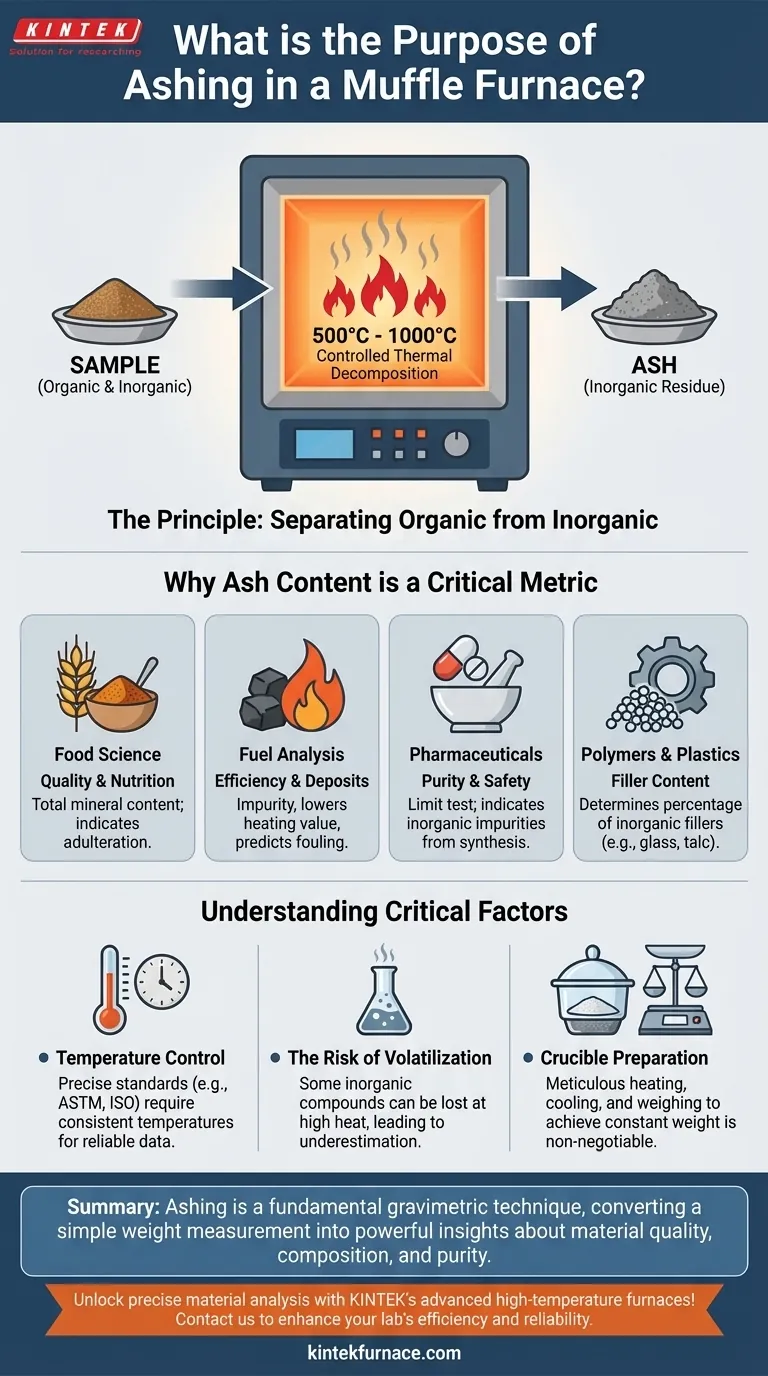

Il Principio: Separare l'Organico dall'Inorganico

Al suo centro, la calcinazione è un processo di decomposizione termica controllata. Sfrutta la differenza chimica fondamentale tra sostanze organiche e inorganiche quando esposte a calore estremo e ossigeno.

Cosa sono le "Ceneri"?

Le ceneri sono il residuo inorganico che rimane dopo che un campione è stato completamente combusto. Questo residuo è costituito da sali metallici, ossidi, silicati e altri componenti minerali che non bruciano alle temperature utilizzate per la calcinazione.

Come il Forno a Muffola Realizza Ciò

Un forno a muffola fornisce un ambiente ad alta temperatura controllato con precisione, tipicamente tra 500°C e 1000°C. All'interno del forno, la porzione organica del campione (composti a base di carbonio) reagisce con l'ossigeno e viene convertita in gas volatili come anidride carbonica e vapore acqueo, che vengono quindi espulsi.

I composti inorganici stabili e non volatili vengono lasciati indietro. Pesando il campione prima e dopo questo processo, è possibile calcolare con precisione la percentuale di contenuto di cenere.

Perché il Contenuto di Ceneri è una Metrica Critica

La percentuale di cenere è raramente solo un numero; è un riflesso diretto delle proprietà di un materiale. Questo è il motivo per cui la calcinazione è una procedura standard in molti laboratori di controllo qualità e ricerca.

Nella Scienza dell'Alimentazione: Qualità e Nutrizione

Il contenuto di ceneri corrisponde direttamente al contenuto minerale totale negli alimenti. È un parametro chiave sulle etichette nutrizionali. Livelli di cenere insolitamente alti o bassi possono anche indicare adulterazione, come l'aggiunta illegale di sabbia a spezie macinate per aumentare il peso.

Nell'Analisi dei Carburanti: Efficienza e Depositi

Per materiali come carbone, coke e biomassa, la cenere è un'impurità che non contribuisce alla produzione di energia. Un contenuto di cenere più elevato significa un valore calorifico inferiore. Inoltre, la composizione delle ceneri può prevedere la probabilità di formazione di scorie e incrostazioni, che possono danneggiare le caldaie e i forni industriali.

In Farmaceutica: Purezza e Sicurezza

Nella produzione di farmaci, la calcinazione viene utilizzata come prova limite per la purezza. Un principio attivo farmaceutico (API) dovrebbe teoricamente essere un composto organico puro con cenere quasi nulla. Qualsiasi contenuto di cenere significativo segnala la presenza di impurità inorganiche, potenzialmente derivanti da catalizzatori o reagenti utilizzati durante la sintesi.

In Polimeri e Materie Plastiche: Contenuto di Riempitivo

Molti polimeri sono formulati con riempitivi inorganici come fibre di vetro, talco o carbonato di calcio per migliorarne le proprietà. La calcinazione è un metodo semplice per bruciare la matrice polimerica e determinare l'esatta percentuale di questo riempitivo inorganico, garantendo che il prodotto finale soddisfi le sue specifiche meccaniche.

Comprendere i Fattori Critici

Sebbene il concetto sia semplice, ottenere risultati accurati richiede una cura meticolosa per i dettagli. Ignorare questi fattori può portare a errori significativi.

Il Rischio di Volatilizzazione

Alcuni composti inorganici, in particolare alcuni cloruri e ossidi, possono diventare volatili e perdersi ad alte temperature. Ciò può portare a una sottostima del vero contenuto di cenere. La temperatura di calcinazione deve essere scelta attentamente per garantire la combustione completa degli organici senza perdere i componenti inorganici.

L'Importanza del Controllo della Temperatura

Diversi standard analitici (ad esempio, ASTM, ISO) specificano temperature di calcinazione e velocità di riscaldamento precise. Ciò è dovuto al fatto che la cenere finale misurata può cambiare a seconda della temperatura utilizzata. La coerenza è fondamentale per produrre dati comparabili e affidabili.

La Preparazione del Crogiolo è Non Negoziabile

Il crogiolo in ceramica che contiene il campione deve essere preparato meticolosamente. Viene riscaldato alla temperatura di calcinazione, raffreddato in un essiccatore e pesato fino a raggiungere un peso costante. Ciò assicura che qualsiasi variazione di peso registrata durante il test sia dovuta esclusivamente alle ceneri del campione, e non all'umidità o ai contaminanti presenti nel crogiolo stesso.

Applicare l'Analisi delle Ceneri al Tuo Obiettivo

Il modo in cui si interpreta il contenuto di cenere dipende interamente dal proprio obiettivo. Può essere una risposta finale, un controllo qualità o il primo passo in un'analisi più complessa.

- Se il tuo obiettivo principale è il controllo qualità: Utilizza la calcinazione come un rapido test di superamento/fallimento rispetto alle specifiche stabilite per la purezza (nei prodotti farmaceutici) o il contenuto di riempitivo (nei polimeri).

- Se il tuo obiettivo principale è l'analisi nutrizionale: Considera il contenuto totale di ceneri come punto di partenza per quantificare il profilo minerale completo di un alimento.

- Se il tuo obiettivo principale è la caratterizzazione dei materiali: Considera la calcinazione come una tecnica di preparazione del campione per isolare la frazione inorganica per un'analisi più avanzata, come l'identificazione di elementi specifici tramite fluorescenza a raggi X (XRF) o ICP-MS.

In definitiva, la calcinazione trasforma una semplice misurazione del peso in una potente visione della composizione e della qualità fondamentali del tuo materiale.

Tabella Riassuntiva:

| Aspetto | Informazioni Chiave |

|---|---|

| Scopo Principale | Analisi gravimetrica mediante combustione dei componenti organici per isolare e quantificare le ceneri inorganiche. |

| Intervallo di Temperatura | Tipicamente da 500°C a 1000°C per una combustione controllata. |

| Applicazioni | Controllo qualità nella scienza dell'alimentazione, analisi dei carburanti, prodotti farmaceutici e industrie dei polimeri. |

| Fattori Critici | Controllo della temperatura, prevenzione della volatilizzazione e preparazione del crogiolo per l'accuratezza. |

Sblocca un'analisi precisa dei materiali con i forni ad alta temperatura avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che le tue esigenze sperimentali uniche siano soddisfatte per una calcinazione accurata e oltre. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico