Un forno a muffola integrato con un'alimentazione di gas azoto funziona come un reattore preciso per convertire la biomassa grezza in biochar attraverso una pirolisi controllata. Questo sistema funziona purgando continuamente la camera di riscaldamento con azoto per escludere l'ossigeno, applicando contemporaneamente alte temperature (tipicamente da 500 °C a 800 °C) per decomporre termicamente il materiale organico senza bruciarlo.

Concetto chiave: La funzione principale di questo sistema integrato è quella di separare il riscaldamento dalla combustione. Sostituendo l'atmosfera con azoto inerte, si costringe la biomassa a subire una pirolisi lenta piuttosto che un'ossidazione, preservando lo scheletro di carbonio e creando la distinta struttura porosa che definisce il biochar di alta qualità.

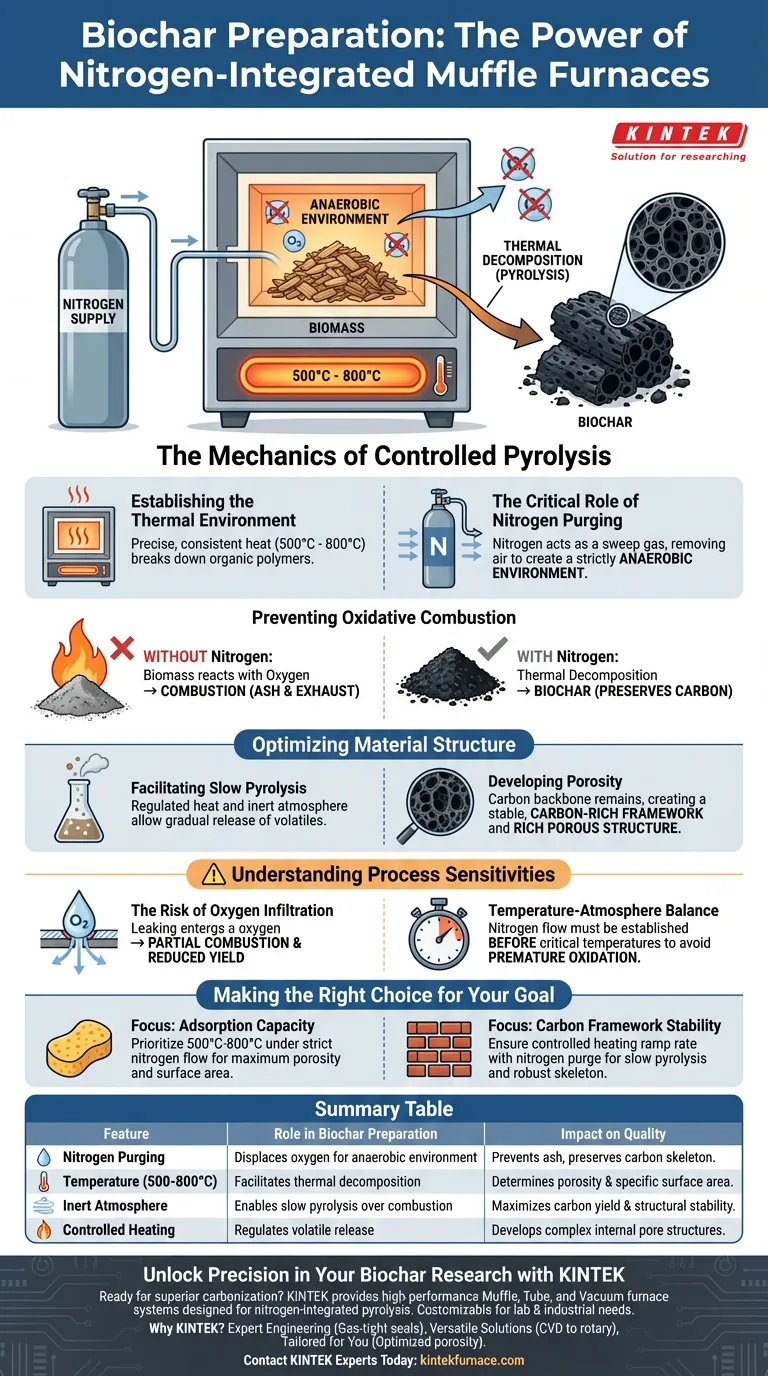

I meccanismi della pirolisi controllata

Creazione dell'ambiente termico

Il forno a muffola fornisce il calore preciso e costante necessario per scomporre complessi polimeri organici. Per avviare efficacemente il processo di carbonizzazione, il forno deve mantenere temperature generalmente comprese tra 500 °C e 800 °C.

Il ruolo critico della purga con azoto

L'introduzione di un'alimentazione di gas azoto è il fattore determinante in questa configurazione. L'azoto agisce come gas di trascinamento, spurgando continuamente il reattore per rimuovere l'aria e spostare l'ossigeno.

Ciò crea e mantiene un ambiente rigorosamente anaerobico durante tutto il ciclo di riscaldamento.

Prevenzione della combustione ossidativa

Senza l'alimentazione di azoto, le alte temperature causerebbero la reazione della biomassa con l'ossigeno, con conseguente combustione diretta. Ciò trasformerebbe la preziosa materia prima in cenere e gas di scarico anziché in biochar.

L'azoto impedisce questa reazione chimica, garantendo che il materiale subisca una decomposizione termica piuttosto che una combustione.

Ottimizzazione della struttura del materiale

Facilitazione della pirolisi lenta

La combinazione di calore regolato e atmosfera inerte facilita la "pirolisi lenta". Questo metodo consente il rilascio graduale dei volatili dalla biomassa.

Sviluppo della porosità

Poiché lo scheletro di carbonio non viene consumato dal fuoco, il processo lascia un quadro stabile e ricco di carbonio. Ciò si traduce in biochar caratterizzato da una ricca struttura porosa, essenziale per applicazioni come l'adsorbimento o l'ammendamento del suolo.

Comprensione delle sensibilità del processo

Il rischio di infiltrazione di ossigeno

L'integrità del biochar dipende interamente dall'affidabilità della tenuta all'azoto. Anche piccole perdite di ossigeno durante la fase ad alta temperatura possono portare a combustione parziale, riducendo significativamente la resa e danneggiando le proprietà superficiali.

Equilibrio temperatura-atmosfera

Idealmente, il flusso di azoto deve essere stabilito prima che il forno raggiunga temperature critiche. Il riscaldamento della biomassa prima che la camera sia completamente spurgata può innescare un'ossidazione prematura, degradando la qualità del reticolo di carbonio finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità del tuo forno a muffola e del sistema ad azoto, considera i tuoi obiettivi specifici per il biochar:

- Se il tuo obiettivo principale è la capacità di adsorbimento: Dai priorità all'intervallo 500 °C - 800 °C sotto stretto flusso di azoto per massimizzare lo sviluppo della struttura porosa e dell'area superficiale specifica.

- Se il tuo obiettivo principale è la stabilità dello scheletro di carbonio: Assicurati che la velocità di riscaldamento sia controllata insieme alla purga con azoto per facilitare la pirolisi lenta, che costruisce uno scheletro di carbonio robusto.

Il successo nella preparazione del biochar non si basa solo sul calore, ma sull'assoluta esclusione dell'ossigeno per sbloccare il potenziale poroso del materiale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione del biochar | Impatto sulla qualità |

|---|---|---|

| Purga con azoto | Sposta l'ossigeno per creare un ambiente anaerobico | Previene la formazione di cenere; preserva lo scheletro di carbonio |

| Temperatura (500-800°C) | Facilita la decomposizione termica della biomassa | Determina la porosità e l'area superficiale specifica |

| Atmosfera inerte | Consente la pirolisi lenta rispetto alla combustione | Massimizza la resa di carbonio e la stabilità strutturale |

| Riscaldamento controllato | Regola il rilascio dei volatili | Sviluppa complesse strutture interne dei pori |

Sblocca la precisione nella tua ricerca sul biochar con KINTEK

Pronto a ottenere risultati di carbonizzazione superiori? KINTEK fornisce sistemi di forni a muffola, tubolari e sottovuoto ad alte prestazioni, specificamente progettati per la pirolisi integrata con azoto. Supportati da R&S esperti e produzione di precisione, i nostri sistemi sono completamente personalizzabili per soddisfare le rigorose esigenze delle applicazioni ad alta temperatura di laboratorio e industriali.

Perché scegliere KINTEK?

- Ingegneria esperta: Tenute ermetiche per gas specializzate per ambienti anaerobici perfetti.

- Soluzioni versatili: Dai sistemi CVD ai forni rotanti, copriamo tutte le esigenze termiche di laboratorio.

- Su misura per te: Velocità di riscaldamento e controlli del flusso di gas personalizzabili per ottimizzare la porosità del tuo materiale.

Contatta oggi stesso gli esperti KINTEK per trovare la soluzione termica perfetta per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- Vishal Shah, Mohd Asif Shah. Effectiveness of <i>Canna indica</i> leaves and stalk biochar in the treatment of textile effluent. DOI: 10.1063/5.0191708

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il meccanismo di un forno a muffola a scatola nella preparazione della polvere di ossido di magnesio attivo? Guida Esperta

- Quale ruolo chiave svolge un forno elettrico a resistenza da laboratorio nella sinterizzazione di Ba1-xCaxTiO3? Migliora le prestazioni della ceramica

- In che modo i forni a muffola da laboratorio differiscono dai modelli industriali? Spiegazione di precisione contro produzione

- Come viene applicata una muffola nel processo di rivestimento attivo con zolfo? Raggiungere una precisione di 155 °C per compositi catalitici

- Quale ruolo svolge un forno da laboratorio a scatola nella sintesi del tellururo di germanio drogato con tungsteno? Fusione e ricottura di precisione

- Qual è il ruolo primario delle muffole ad alta precisione nel processo di sinterizzazione delle leghe ad alta entropia?

- Come vengono applicati forni a muffola e tecniche di sigillatura sottovuoto per valutare le leghe ad alta entropia? Guida esperta alla stabilità

- Quali sono i vantaggi degli elementi riscaldanti moderni per forni a muffola? Sblocca temperature ed efficienza superiori