Un forno a resistenza di tipo a scatola ad alta temperatura facilita la densificazione generando un campo termico uniforme che fornisce l'energia di attivazione termica specifica richiesta per legare le particelle ceramiche. Questo calore controllato innesca processi essenziali di trasferimento di massa, come diffusione, flusso viscoso ed evaporazione-condensazione, che fondono fisicamente particelle separate in un solido coeso.

Concetto chiave Il forno funziona come una camera di trasformazione, trasformando un "corpo verde" poroso in una ceramica ad alte prestazioni. Mantenendo un ambiente prolungato ad alta temperatura, elimina sistematicamente i pori interni, risultando in un materiale con la superiore resistenza meccanica e l'adattamento di impedenza preciso necessari per un efficace assorbimento delle microonde.

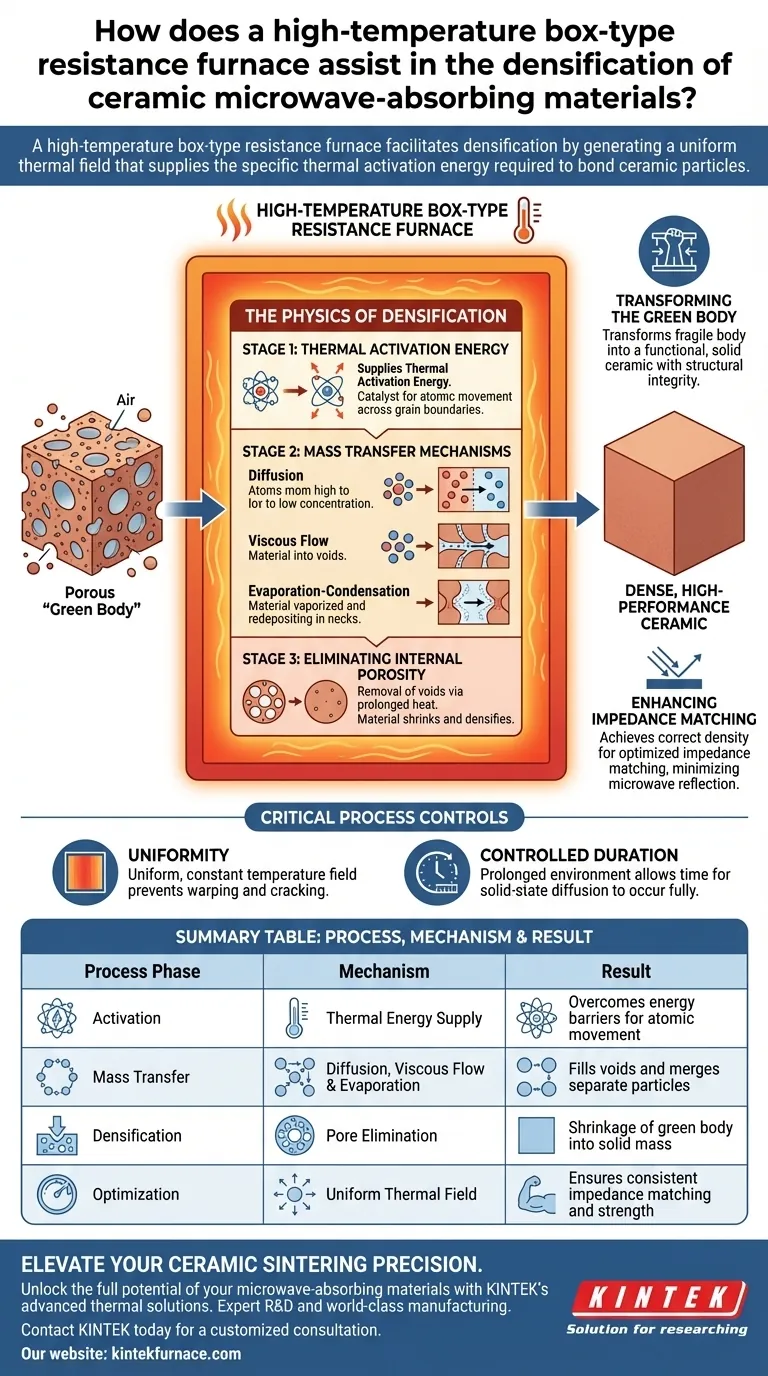

La fisica della densificazione

Energia di attivazione termica

Il ruolo principale del forno è superare la barriera energetica che tiene separate le particelle. Fornisce energia di attivazione termica, che eccita gli atomi all'interno della polvere ceramica.

Questa energia è il catalizzatore che consente agli atomi di muoversi attraverso i bordi dei grani, avviando i cambiamenti fisici necessari per la solidificazione.

Meccanismi di trasferimento di massa

Una volta che le particelle sono attivate termicamente, l'ambiente del forno consente il trasferimento di massa. Ciò avviene attraverso tre percorsi specifici:

- Diffusione: gli atomi si spostano da aree di alta concentrazione a bassa concentrazione, riempiendo le lacune.

- Flusso viscoso: il materiale si ammorbidisce leggermente, permettendogli di fluire e riempire i vuoti.

- Evaporazione-Condensazione: il materiale vaporizza e si rideposita nelle regioni di collo più strette tra le particelle.

Eliminazione della porosità interna

L'obiettivo finale di questi meccanismi di trasferimento di massa è la rimozione dei vuoti. L'esposizione prolungata al calore elimina le sacche d'aria intrappolate all'interno delle parti stampate.

Man mano che questi pori interni vengono eliminati, il materiale si contrae e si densifica, passando da una struttura liberamente impaccata a una massa solida e continua.

Impatto sulle prestazioni del materiale

Trasformazione del corpo verde

Prima della sinterizzazione, la ceramica è un "corpo verde", un oggetto fragile e poroso tenuto insieme da forze deboli. Il forno guida la trasformazione di fase che trasforma questo corpo verde in una ceramica funzionale.

Questo processo non riguarda solo l'indurimento, ma la modifica della struttura interna fondamentale per garantirne l'integrità strutturale.

Miglioramento dell'adattamento di impedenza

Per i materiali assorbenti per microonde, la densità non riguarda solo la resistenza, ma le prestazioni elettromagnetiche. Il forno garantisce che il materiale raggiunga la densità corretta per ottimizzare le caratteristiche di adattamento di impedenza.

Un corretto adattamento di impedenza riduce al minimo la riflessione delle microonde sulla superficie del materiale, consentendo loro di entrare nel materiale ed essere assorbite efficacemente anziché rimbalzare.

Controlli critici del processo

La necessità di uniformità

Un vantaggio chiave del forno a resistenza di tipo a scatola è la sua capacità di fornire un campo di temperatura uniforme e costante. Il calore incoerente porta a un restringimento differenziale, che causa deformazioni o crepe.

L'uniformità garantisce che i processi di trasferimento di massa avvengano uniformemente in tutta la parte, garantendo proprietà coerenti dalla superficie al nucleo.

Durata controllata

Il riferimento enfatizza un ambiente prolungato ad alta temperatura. La densificazione non è istantanea; richiede tempo affinché la diffusione allo stato solido avvenga completamente.

Il forno consente un controllo preciso di questa durata, garantendo che il materiale abbia abbastanza tempo per raggiungere la piena densità senza surriscaldamento, il che potrebbe degradare la microstruttura del materiale.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è la durabilità meccanica:

- Dai priorità a un profilo di sinterizzazione che massimizzi la durata del mantenimento ad alta temperatura per garantire l'eliminazione completa dei pori e dei vuoti interni.

Se il tuo obiettivo principale è l'efficienza di assorbimento delle microonde:

- Concentrati sul raggiungimento della densità specifica che si allinea con il tuo adattamento di impedenza target; è richiesto un campo di temperatura rigorosamente uniforme per prevenire gradienti di densità che distorcono le prestazioni elettromagnetiche.

La precisione nel controllo termico fa la differenza tra una ceramica porosa e riflettente e un componente denso e altamente assorbente.

Tabella riassuntiva:

| Fase del processo | Meccanismo | Risultato |

|---|---|---|

| Attivazione | Fornitura di energia termica | Supera le barriere energetiche per il movimento atomico |

| Trasferimento di massa | Diffusione, Flusso Viscoso e Evaporazione | Riempie i vuoti e fonde particelle separate |

| Densificazione | Eliminazione dei pori | Restringimento del corpo verde in massa solida |

| Ottimizzazione | Campo termico uniforme | Garantisce un adattamento di impedenza e una resistenza coerenti |

Eleva la precisione della tua sinterizzazione ceramica

Sblocca il pieno potenziale dei tuoi materiali assorbenti per microonde con le soluzioni termiche avanzate di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, forniamo sistemi ad alte prestazioni Muffola, Tubolari, Rotativi, Sottovuoto e CVD su misura per gli standard rigorosi del tuo laboratorio.

Sia che tu richieda un adattamento di impedenza preciso o una durabilità meccanica superiore, i nostri forni ad alta temperatura personalizzabili forniscono il campo termico uniforme necessario per una perfetta densificazione.

Pronto a ottimizzare le prestazioni del tuo materiale? Contatta KINTEK oggi stesso per una consulenza personalizzata.

Guida Visiva

Riferimenti

- Wenqing Wang, Rujie He. Advanced 3D printing accelerates electromagnetic wave absorption from ceramic materials to structures. DOI: 10.1038/s44334-024-00013-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge una muffola nella sintesi di CuO drogato con ZnO? Produzione di nanocompositi di precisione master

- Perché è necessaria una fornace industriale ad alta temperatura per l'attivazione chimica? Ottenere una precisione di 700°C per il carbonio

- Perché è necessaria una muffola precisa per la calcinazione del catalizzatore Pt/Al2O3? Garantire alta attività e dispersione

- Quali sono alcune applicazioni comuni dei forni a scatola? Soluzioni versatili per il trattamento termico dei metalli e la lavorazione dei materiali

- Che tipo di sistema di raffreddamento viene tipicamente utilizzato nelle fornaci a muffola da laboratorio? Scopri il design a scarico semplice per un raffreddamento sicuro e graduale

- Quali sono i vantaggi del controllo dell'atmosfera nei forni a muffola? Sblocca l'elaborazione precisa dei materiali

- Quali fattori influenzano il prezzo dei forni a muffola? Fattori chiave per gli investimenti in laboratori intelligenti

- In che modo una muffola ad alta temperatura contribuisce alla formazione dell'eterogiunzione ZrO2-ZnO?