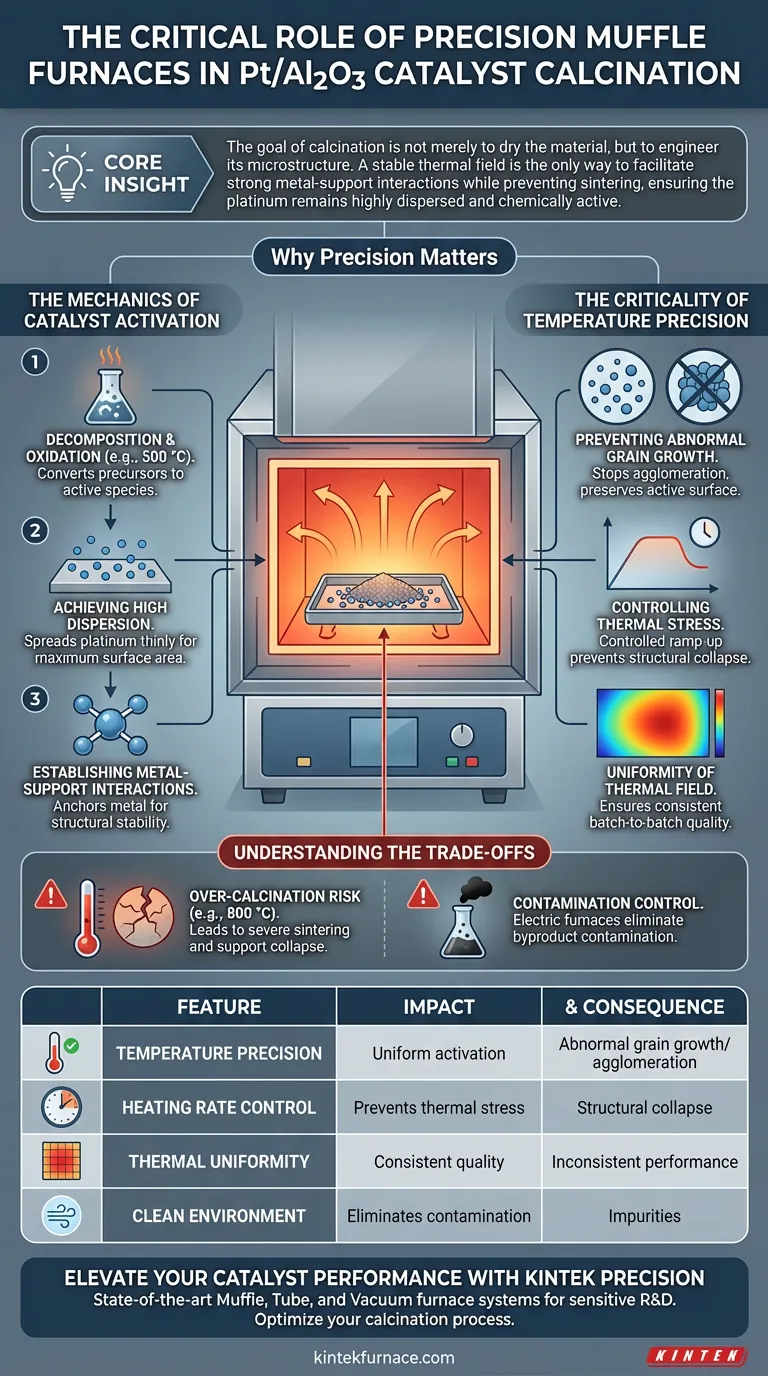

È rigorosamente richiesta una muffola precisa per la calcinazione dei catalizzatori Pt/Al2O3 per garantire l'attivazione uniforme del precursore di platino senza distruggerne la struttura. Senza un'esatta regolazione della temperatura, tipicamente intorno ai 500 °C, si rischia la crescita anomala dei grani di platino, che riduce drasticamente la dispersione e le prestazioni complessive del catalizzatore.

Concetto chiave: L'obiettivo della calcinazione non è semplicemente asciugare il materiale, ma ingegnerizzarne la microstruttura. Un campo termico stabile è l'unico modo per facilitare forti interazioni metallo-supporto prevenendo la sinterizzazione, garantendo che il platino rimanga altamente disperso e chimicamente attivo.

La meccanica dell'attivazione del catalizzatore

Decomposizione del precursore

La funzione principale del forno è fornire un ambiente ossidante ad alta temperatura (spesso 500 °C). Questo calore innesca la decomposizione chimica e l'ossidazione del precursore di platino caricato sul supporto di allumina.

Questo processo converte i sali grezzi nelle specie attive richieste per la catalisi. Senza raggiungere questa specifica soglia termica, il precursore rimane inattivo e il catalizzatore non funzionerà.

Ottenere un'elevata dispersione

Affinché un catalizzatore Pt/Al2O3 sia efficace, il platino deve essere distribuito sottilmente sul supporto anziché raggruppato.

La muffola lo facilita permettendo alle specie di platino di legarsi alla superficie dell'allumina. Ciò si traduce in specie attive altamente disperse, massimizzando l'area superficiale disponibile per le reazioni chimiche.

Stabilire interazioni metallo-supporto

Un campo di temperatura stabile garantisce la formazione di interazioni appropriate tra i componenti attivi di platino e il supporto di allumina.

Queste interazioni sono l'"ancora" che tiene fermo il metallo. Sono fondamentali per la stabilità strutturale del catalizzatore, impedendo al metallo di fuoriuscire durante l'uso successivo.

La criticità della precisione della temperatura

Prevenire la crescita anomala dei grani

Il rischio più significativo durante la calcinazione è la fluttuazione della temperatura. Se la temperatura aumenta o è incoerente, provoca la crescita anomala dei grani di platino.

Quando i grani diventano troppo grandi (agglomerazione), l'area superficiale attiva diminuisce drasticamente. Il controllo di precisione blocca la temperatura nel punto esatto in cui avviene l'attivazione senza innescare questa crescita indesiderata.

Controllo dello stress termico

Le muffole moderne consentono velocità di riscaldamento programmabili (ad esempio, 2 °C/min). Questo aumento controllato è fondamentale per prevenire lo stress termico.

Un riscaldamento rapido può scioccare il materiale, causando un'eccessiva sinterizzazione delle particelle o un collasso strutturale. Un aumento lento e controllato consente al materiale di stabilizzarsi gradualmente, preservando la struttura dei pori.

Uniformità del campo termico

Le muffole avanzate utilizzano elementi riscaldanti elettrici per creare un campo termico perfettamente uniforme in tutta la camera.

Ciò garantisce che ogni lotto di catalizzatore riceva esattamente lo stesso trattamento termico. Questa ripetibilità è essenziale per le applicazioni industriali in cui prestazioni incoerenti del catalizzatore possono portare a fallimenti del processo.

Comprendere i compromessi

Il rischio di sovra-calcinazione

Mentre il calore è necessario, temperature eccessive sono distruttive. Se il forno supera il limite, ad esempio raggiungendo 800 °C invece dei 500 °C target, può portare a una grave sinterizzazione.

A queste alte temperature, la struttura dei pori del supporto di allumina può collassare. Ciò riduce la concentrazione di vacanze di ossigeno superficiali e rovina efficacemente la cristallinità e l'attività superficiale del materiale.

Controllo della contaminazione

I tradizionali metodi di riscaldamento a combustione introducono sottoprodotti che possono contaminare catalizzatori sensibili.

Le moderne muffole elettriche eliminano questo rischio. Forniscono un ambiente privo di contaminazione, garantendo che la composizione chimica del Pt/Al2O3 rimanga pura e inalterata dai gas di scarico esterni.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi catalizzatori Pt/Al2O3, applica i seguenti principi quando configuri il tuo trattamento termico:

- Se la tua priorità principale è massimizzare l'attività: Dai la priorità a un forno con un rigoroso controllo delle fluttuazioni per mantenere un'elevata dispersione del platino e prevenire la crescita dei grani.

- Se la tua priorità principale è la stabilità strutturale: Assicurati che il tuo programma utilizzi una velocità di riscaldamento lenta e controllata per stabilire forti interazioni metallo-supporto senza shock termico.

La precisione nella calcinazione fa la differenza tra un catalizzatore ad alte prestazioni e polvere inerte costosa.

Tabella riassuntiva:

| Caratteristica | Impatto sul catalizzatore Pt/Al2O3 | Conseguenza di un controllo scadente |

|---|---|---|

| Precisione della temperatura | Garantisce un'attivazione uniforme del platino | Crescita anomala dei grani/agglomerazione |

| Controllo della velocità di riscaldamento | Previene stress termico e sinterizzazione | Collasso strutturale del supporto di allumina |

| Uniformità termica | Qualità costante lotto per lotto | Prestazioni catalitiche incoerenti |

| Ambiente pulito | Elimina la contaminazione chimica | Impurità in catalizzatori sensibili |

Migliora le prestazioni del tuo catalizzatore con la precisione KINTEK

Non lasciare che le fluttuazioni di temperatura trasformino il tuo costoso platino in polvere inerte. KINTEK fornisce sistemi di forni a muffola, tubolari e sottovuoto all'avanguardia, specificamente progettati per applicazioni sensibili di R&S e industriali.

Le nostre attrezzature offrono i campi termici stabili e le velocità di riscaldamento programmabili necessari per ottenere una dispersione metallica e una stabilità strutturale superiori per i tuoi catalizzatori Pt/Al2O3. Supportati da R&S e produzione esperte, i forni ad alta temperatura KINTEK sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottimizzare il tuo processo di calcinazione? Contatta i nostri esperti oggi stesso per trovare la soluzione termica perfetta per i tuoi materiali.

Guida Visiva

Riferimenti

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di un forno a muffola ad alta temperatura? Sintesi maestra di MgSiO3 e Mg2SiO4 policristallino

- Qual è il ruolo di una muffola ad alta temperatura nel trattamento dei nanofili di Mn3O4? Ottimizzare la stabilità di fase

- Quale ruolo svolge un forno a muffola a scatola nell'annealing primario T-SAC? Ottenere una decomposizione a gradiente precisa

- Cos'è un forno elettrico a scatola e quali sono i suoi componenti principali? Scopri il riscaldamento di precisione per il tuo laboratorio

- Come vengono usate le fornaci a muffola (a scatola) nelle applicazioni industriali? Lavorazione in batch versatile per trattamenti termici e altro ancora

- Quali sono gli usi comuni dei forni a muffola? Sblocca la precisione nell'analisi e nella lavorazione dei materiali

- Quali sono i passaggi per avviare un forno a muffola? Padroneggiare un funzionamento sicuro ed efficiente

- Quale manutenzione è richiesta per un forno a muffola? Garantire affidabilità e sicurezza a lungo termine