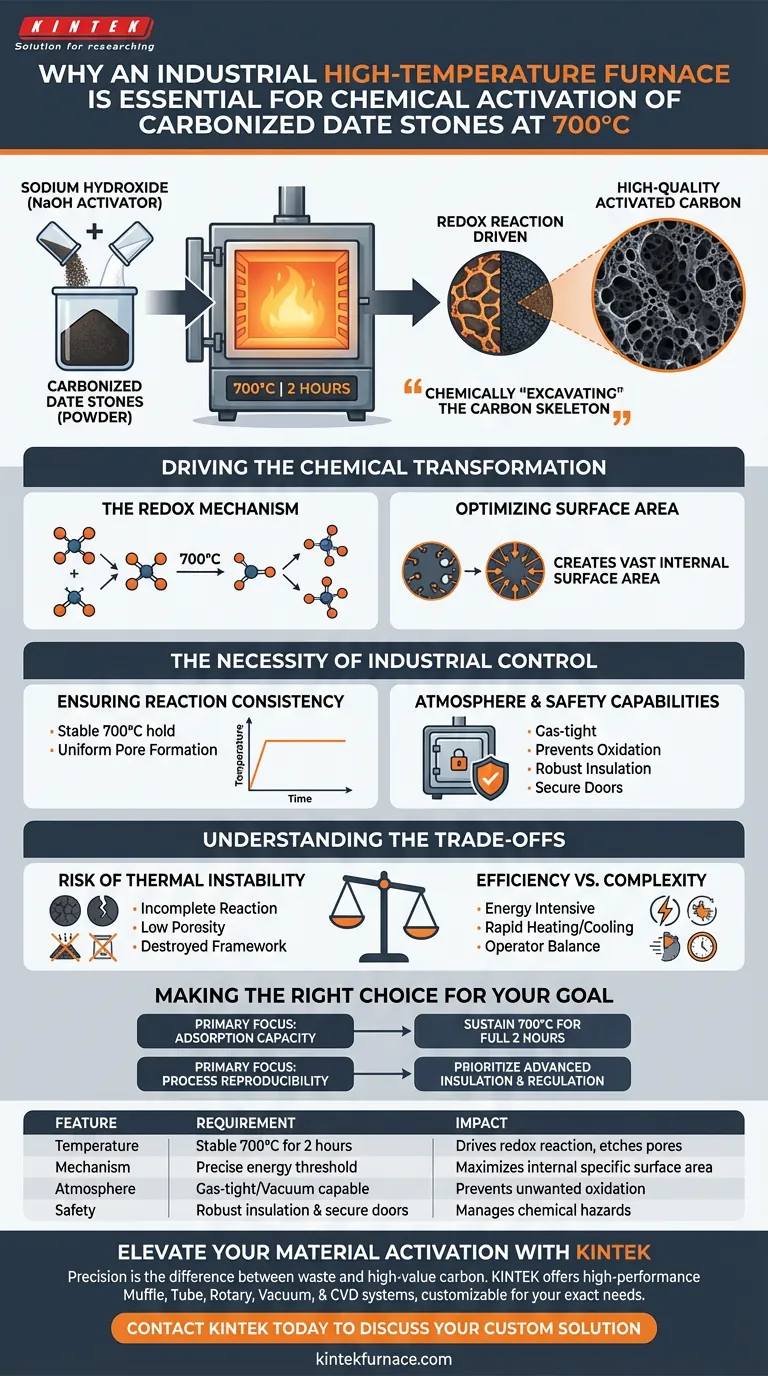

È rigorosamente necessaria una fornace industriale ad alta temperatura per guidare una specifica reazione redox. Per attivare con successo i noccioli di dattero carbonizzati, è necessario mantenere un ambiente costante di 700°C per esattamente 2 ore. Questa energia termica costringe l'attivatore chimico idrossido di sodio a reagire con la matrice di carbonio, alterando fisicamente la struttura interna del materiale.

La fornace non si limita a riscaldare il materiale; fornisce la soglia energetica precisa richiesta per "scavare" chimicamente lo scheletro di carbonio. Questo processo crea la vasta area superficiale interna che definisce il carbone attivo di alta qualità.

Guidare la Trasformazione Chimica

Il Meccanismo Redox

A temperature ambiente, la polvere di noccioli di dattero carbonizzati e l'attivatore chimico (idrossido di sodio) rimangono distinti.

È necessario un ambiente ad alta temperatura di 700°C per indurre una reazione redox. Questa reazione scompone la densa matrice di carbonio, consentendo all'agente chimico di penetrare e ristrutturare il materiale a livello molecolare.

Ottimizzare l'Area Superficiale

L'obiettivo primario di questo trattamento termico è l'espansione dell'area superficiale specifica.

Man mano che la reazione redox progredisce, incide pori nel carbonio. Questa ottimizzazione della struttura porosa è ciò che trasforma la polvere inerte di noccioli di dattero in carbone attivo con un'elevata capacità di adsorbimento.

La Necessità del Controllo Industriale

Garantire la Coerenza della Reazione

L'attivazione chimica dipende dal tempo ed è sensibile alla temperatura.

Secondo i tuoi dati primari, il processo richiede un mantenimento stabile a 700°C per 2 ore. Una fornace industriale è progettata per mantenere questa esatta temperatura senza fluttuazioni, garantendo che l'agente attivante penetri completamente nella matrice per indurre una formazione uniforme dei pori.

Capacità di Controllo dell'Atmosfera e di Sicurezza

Le fornaci ad alte prestazioni, come i modelli tubolari, offrono la stabilità strutturale e la tenuta ai gas necessarie.

Ciò consente un preciso controllo dell'atmosfera, che previene ossidazioni indesiderate dall'aria esterna. Inoltre, le unità industriali forniscono caratteristiche di sicurezza essenziali, come un isolamento robusto e meccanismi di chiusura sicuri, per gestire i pericoli del riscaldamento di agenti chimici a temperature estreme.

Comprendere i Compromessi

Il Rischio di Instabilità Termica

L'uso di metodi di riscaldamento non industriali o imprecisi è un comune punto di fallimento.

Se la temperatura scende al di sotto dei 700°C, la reazione redox potrebbe rimanere incompleta, con conseguente bassa porosità. Al contrario, picchi di temperatura incontrollati possono distruggere completamente il quadro di carbonio, riducendo la resa.

Efficienza vs. Complessità

Sebbene efficace, l'attivazione ad alta temperatura richiede molta energia.

Le fornaci industriali mitigano questo aspetto attraverso cicli rapidi di riscaldamento e raffreddamento. Tuttavia, l'operatore deve bilanciare la necessità di un'immersione completa di 2 ore con i costi energetici richiesti per mantenere alte temperature.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo carbone attivo, allinea l'uso della tua attrezzatura con il tuo obiettivo specifico:

- Se il tuo obiettivo principale è la Capacità di Adsorbimento: Assicurati che la fornace possa mantenere 700°C per l'intera durata di 2 ore per massimizzare l'espansione dell'area superficiale specifica.

- Se il tuo obiettivo principale è la Riproducibilità del Processo: Dai priorità a una fornace con isolamento avanzato e regolazione della temperatura per garantire strutture porose identiche tra diversi lotti.

La precisione nell'ambiente termico è il fattore più critico nella conversione dei rifiuti di noccioli di dattero in prezioso carbone attivo.

Tabella Riassuntiva:

| Caratteristica | Requisito per l'Attivazione Chimica | Impatto sulla Qualità del Carbone |

|---|---|---|

| Temperatura | Stabile 700°C per 2 ore | Guida la reazione redox per incidere i pori |

| Meccanismo | Soglia energetica precisa | Massimizza l'area superficiale specifica interna |

| Atmosfera | Tenuta ai gas/Capacità di vuoto | Previene ossidazione e degradazione indesiderate |

| Sicurezza | Isolamento robusto e porte sicure | Gestisce i pericoli chimici ad alte temperature |

Eleva la Tua Attivazione dei Materiali con KINTEK

La precisione nel trattamento termico fa la differenza tra scarti e carbone attivo di alto valore. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubolari, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze esatte di attivazione chimica.

Che tu stia scalando la produzione o perfezionando la capacità di adsorbimento su scala di laboratorio, le nostre fornaci industriali forniscono la stabilità della temperatura e il controllo dell'atmosfera richiesti per risultati coerenti e ad alta resa.

Pronto a ottimizzare il tuo processo di attivazione? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione principale di un forno a resistenza da laboratorio nella preparazione delle leghe Al-Li? Raggiungere una qualità di fusione ottimale

- Qual è il ruolo di una fornace a muffola nella formazione finale di un fotoanodo composito? Padroneggia la sintesi dell'eterogiunzione

- Quale ruolo svolge una fornace a muffola a scatola durante la fase di pre-carbonizzazione della bagassa di canna da zucchero? Approfondimenti degli esperti

- Come si ottiene un funzionamento economico nei forni a pozzo? Riduci i costi con un'ingegneria termica efficiente

- Quale ruolo svolge una muffola da laboratorio nei rifiuti di cotone biochar? Pirolisi di precisione per la carbonizzazione

- Quale ruolo svolge un forno a muffola a scatola nell'annealing primario T-SAC? Ottenere una decomposizione a gradiente precisa

- Quale ruolo svolge un forno a scatola da laboratorio ad alta temperatura nella pre-ossidazione del carbonio duro derivato dalla corteccia?

- Quali sono alcune opzioni aggiuntive disponibili per i forni a pozzo? Aumenta l'efficienza della tua lavorazione termica