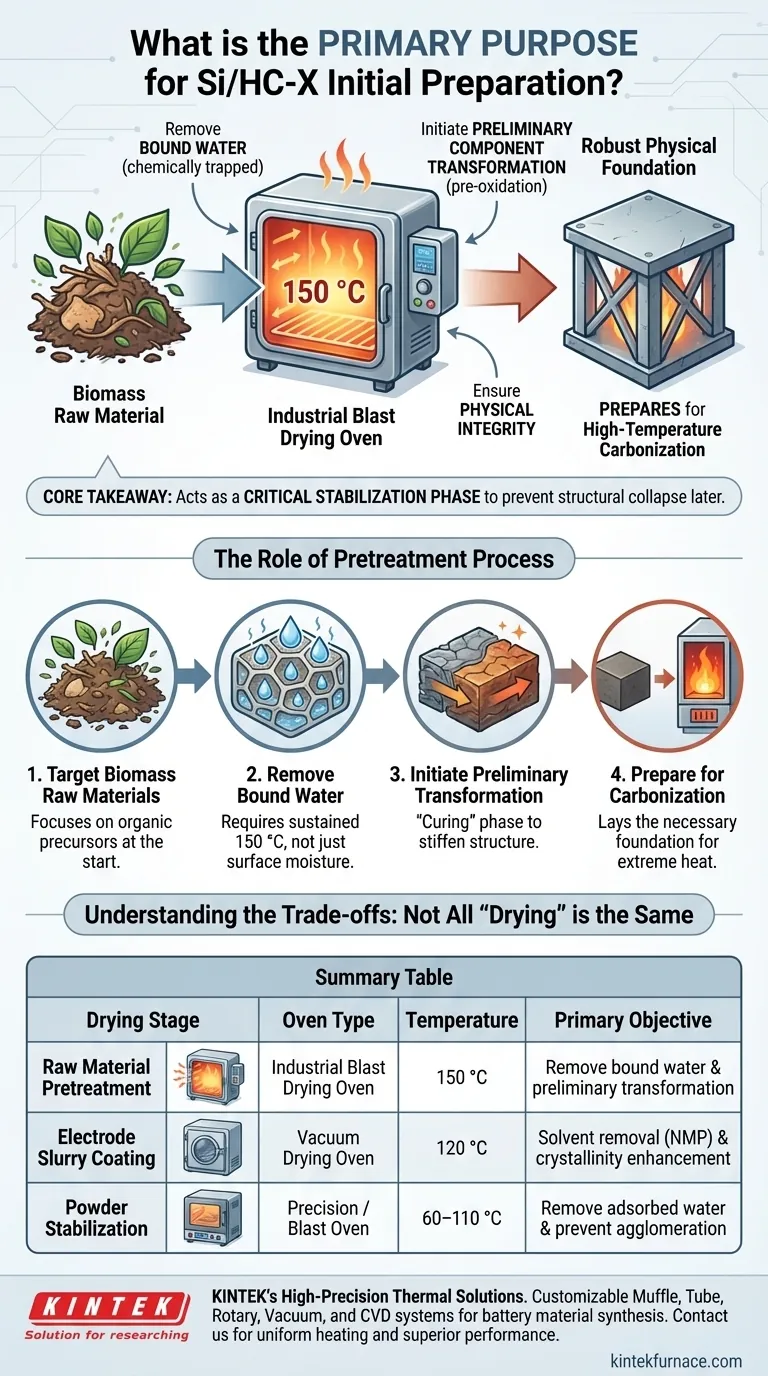

Lo scopo principale dell'utilizzo di un forno industriale a essiccazione ad aria calda durante la preparazione iniziale dei materiali compositi Silicio/Carbone Duro (Si/HC-X) è trattare le materie prime di biomassa a una temperatura costante di 150 °C. Questo processo è progettato per rimuovere l'acqua legata dalla biomassa e avviare una trasformazione preliminare dei componenti, garantendo l'integrità fisica del materiale prima che subisca la carbonizzazione ad alta temperatura.

Concetto chiave Questa fase funge da fase critica di stabilizzazione. Rimuovendo l'acqua legata e avviando la trasformazione a bassa temperatura ora, si crea una base fisica robusta che previene il collasso strutturale o i difetti durante le fasi di carbonizzazione più aggressive che seguono.

Il Ruolo del Pretrattamento nella Sintesi di Si/HC-X

Mirare alle Materie Prime di Biomassa

Il forno industriale a essiccazione ad aria calda viene utilizzato specificamente per le materie prime di biomassa all'inizio del flusso di lavoro di sintesi.

A differenza delle fasi successive che trattano sospensioni rivestite o precipitati, questo passaggio si concentra sui precursori organici.

Rimozione dell'Acqua Legata

L'obiettivo specifico in questa fase è la rimozione dell'acqua legata, non solo dell'umidità superficiale.

L'acqua legata è intrappolata chimicamente o fisicamente all'interno della struttura cellulare della biomassa. La sua rimozione richiede l'ambiente termico sostenuto e elevato (150 °C) fornito dal forno a essiccazione ad aria calda.

Avvio della Trasformazione Preliminare

Oltre alla semplice essiccazione, questo passaggio funge da fase di "pre-ossidazione" o polimerizzazione preliminare.

L'esposizione a 150 °C avvia la trasformazione dei componenti della biomassa. Questa modifica controllata irrigidisce la struttura del materiale, assicurando che mantenga la sua forma fisica quando sottoposto a calore estremo in seguito.

Preparazione per la Carbonizzazione

L'obiettivo finale di questa fase di essiccazione è porre una base necessaria per la carbonizzazione ad alta temperatura.

Se la biomassa non viene adeguatamente pretrattata e solidificata a questa temperatura più bassa, il successivo riscaldamento rapido durante la carbonizzazione potrebbe portare a un restringimento incontrollato o a un cedimento strutturale.

Comprendere i Compromessi e le Distinzioni

Pretrattamento vs. Rimozione del Solvente

È fondamentale non confondere questo trattamento iniziale della biomassa con l'essiccazione di sospensioni per elettrodi.

L'essiccazione delle sospensioni utilizza tipicamente un forno a vuoto a 120 °C per rimuovere solventi come NMP e allineare le molecole. Il processo del forno industriale a essiccazione ad aria calda discusso qui avviene molto prima e opera a pressione atmosferica per trattare la materia prima stessa, non il rivestimento.

Specificità della Temperatura

La temperatura operativa di 150 °C è un parametro preciso per questo materiale specifico.

Temperature più basse (ad esempio, 60 °C o 110 °C), spesso utilizzate per essiccare precipitati o polveri filtrate per prevenire l'agglomerazione, sono insufficienti qui. Non riuscirebbero a rimuovere l'acqua strettamente legata o a innescare la necessaria trasformazione dei componenti nella biomassa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la qualità strutturale del tuo composito Si/HC-X, applica il corretto protocollo di essiccazione in base alla fase di sintesi.

- Se il tuo obiettivo principale è l'Integrità della Materia Prima: Utilizza un forno industriale a essiccazione ad aria calda a 150 °C per rimuovere l'acqua legata e pretrattare la biomassa prima della carbonizzazione.

- Se il tuo obiettivo principale è il Rivestimento della Sospensione: Utilizza un forno a vuoto a 120 °C per rimuovere i solventi organici (NMP) e migliorare la cristallinità.

- Se il tuo obiettivo principale è la Stabilizzazione della Polvere: Utilizza un forno di precisione o a essiccazione ad aria calda a temperature più basse (60–110 °C) per rimuovere l'acqua adsorbita fisicamente e prevenire l'agglomerazione dei precipitati.

Il successo nella sintesi di Si/HC-X si basa sul riconoscimento che l'"essiccazione" non è un passaggio generico, ma un trattamento termico specializzato unico per ogni fase di produzione.

Tabella Riassuntiva:

| Fase di Essiccazione | Tipo di Forno | Temperatura | Obiettivo Primario |

|---|---|---|---|

| Pretrattamento Materia Prima | Forno Industriale a Essiccazione ad Aria Calda | 150 °C | Rimozione acqua legata & trasformazione preliminare |

| Rivestimento Sospensione Elettrodi | Forno a Vuoto | 120 °C | Rimozione solvente (NMP) & miglioramento cristallinità |

| Stabilizzazione Polvere | Forno di Precisione / a Essiccazione ad Aria Calda | 60–110 °C | Rimozione acqua adsorbita & prevenzione agglomerazione |

Garantisci l'integrità strutturale dei tuoi compositi Si/HC-X con le soluzioni termiche ad alta precisione di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le rigorose esigenze della sintesi di materiali per batterie. Sia che tu abbia bisogno di un pretrattamento stabile della biomassa o di una carbonizzazione ad alta temperatura, i nostri forni da laboratorio forniscono il riscaldamento uniforme richiesto per prestazioni superiori dei materiali. Contatta oggi i nostri esperti per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo il processo di sinterizzazione migliora le ceramiche convenzionali con allumina? Aumenta la resistenza e l'isolamento

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura operante a 1173 K nella preparazione di precursori di ossido poroso? Ottenere l'integrità strutturale per i tuoi precursori

- Quale ruolo svolge un forno di essiccazione ad aria forzata nella preparazione di nanoparticelle di ossido di zinco? Prevenire l'agglomerazione

- Quali requisiti tecnici sono posti alle apparecchiature di riscaldamento per la pirolisi rapida? Ottimizzare la produzione di bio-olio ad alta resa

- Quali vantaggi offre un forno a vuoto? Stabilità chimica superiore e disidratazione efficiente

- Qual è la funzione di un forno di essiccazione durante l'attivazione chimica del biochar? Ottimizza la tua struttura di carbonio poroso

- Perché è necessario configurare un'atmosfera di azoto ad alta purezza o un sistema a vuoto per la sinterizzazione a microonde di Al2O3/TiC?

- Come influiscono forni industriali e vasche di tempra sui compositi TiCp/Fe? Ottimizzare le prestazioni del trattamento termico