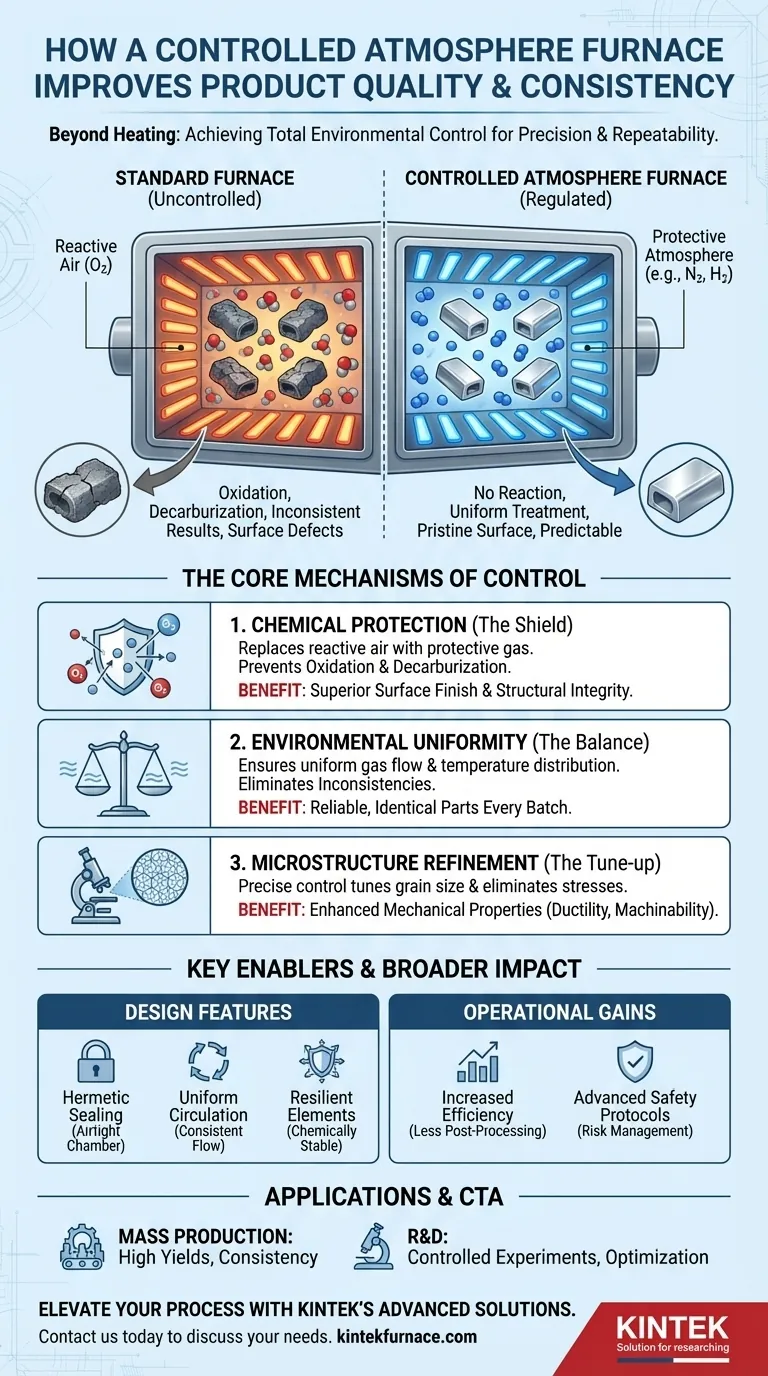

Alla base, un forno ad atmosfera controllata migliora la qualità e la coerenza del prodotto creando un ambiente altamente regolato e prevedibile. A differenza di un forno standard che controlla solo la temperatura, esso gestisce con precisione l'atmosfera gassosa che circonda il materiale, prevenendo reazioni chimiche indesiderate e assicurando che ogni parte di ogni lotto sia trattata in modo identico.

Il vantaggio fondamentale non è solo il calore, ma il controllo ambientale totale. Isolare un materiale dall'aria reattiva ed esporlo a una miscela gassosa specifica e uniforme, ti permette di passare dal semplice riscaldamento di un prodotto all'ingegnerizzazione precisa e ripetibile delle sue proprietà finali.

I Meccanismi Fondamentali di Controllo

Un forno ad atmosfera controllata ottiene risultati superiori attraverso due meccanismi primari: protezione chimica e uniformità ambientale. Questi principi lavorano insieme per garantire un risultato prevedibile.

Prevenire Reazioni Chimiche Indesiderate

Il fattore più significativo che degrada la qualità del materiale durante il trattamento termico è la reazione con l'aria ambiente, in particolare l'ossigeno.

Un forno ad atmosfera controllata sostituisce l'aria con un gas specifico o una miscela di gas. Questa atmosfera protettiva o riducente previene attivamente processi distruttivi come l'ossidazione (ruggine o formazione di scaglie) e la decarburazione (la perdita di contenuto di carbonio dall'acciaio), che possono compromettere la finitura superficiale e l'integrità strutturale di un materiale.

Garantire Uniformità Assoluta

La coerenza è un risultato diretto dell'uniformità. Il forno è progettato per eliminare le variabili che possono causare deviazioni tra i lotti o anche all'interno di un singolo lotto.

Garantendo un flusso e una distribuzione uniformi dell'atmosfera, il sistema assicura che ogni superficie del materiale sia esposta esattamente alla stessa concentrazione di gas e alla stessa temperatura. Questo elimina le incoerenze e garantisce che l'intero prodotto soddisfi le specifiche richieste.

Raffinazione della Microstruttura del Materiale

Questo controllo preciso consente miglioramenti metallurgici mirati. Processi come la ricottura possono essere finemente regolati per raffinare la dimensione del grano del materiale ed eliminare le tensioni residue.

Il risultato è un prodotto con proprietà meccaniche significativamente migliorate, come la duttilità e la lavorabilità, e un profilo di prestazioni più affidabile.

Caratteristiche Chiave di Design Che Abilitano il Controllo

La capacità del forno di mantenere questo ambiente preciso è una funzione della sua ingegneria specializzata. Diverse caratteristiche chiave sono fondamentali per le sue prestazioni.

Tenuta Ermetica e Integrità del Gas

Per mantenere un'atmosfera interna pura, la camera del forno deve essere ermeticamente sigillata. Ciò impedisce all'aria esterna, con il suo ossigeno e umidità reattivi, di infiltrarsi e contaminare il processo. Questa sigillatura è la prima linea di difesa nel controllo qualità.

Distribuzione Uniforme dell'Atmosfera

Sistemi interni avanzati assicurano che l'atmosfera controllata non sia statica. Un flusso costante e uniforme viene mantenuto in tutta la camera, prevenendo sacche di gas stagnante o zone di temperatura non uniformi. Questo è cruciale per trattare uniformemente parti grandi o di forma complessa.

Elementi Riscaldanti Resilienti

Gli elementi riscaldanti stessi sono progettati per operare in modo affidabile all'interno di atmosfere chimiche specifiche. Sono costruiti con materiali che non si degradano o reagiscono con i gas di processo, garantendo stabilità a lungo termine e una produzione termica costante.

Comprendere le Implicazioni Più Ampie

Sebbene l'obiettivo primario sia la qualità, l'uso di un'atmosfera controllata ha conseguenze operative e di sicurezza più ampie.

Efficienza e Produttività

Prevenendo la formazione di scaglie e altri difetti superficiali, i passaggi di post-elaborazione come la pulizia o la lavorazione possono spesso essere ridotti o eliminati. Ciò migliora la produttività e riduce i costi operativi complessivi. I forni moderni sono anche progettati per un'elevata efficienza energetica.

Protocolli di Sicurezza Avanzati

Operare con gas potenzialmente infiammabili o pericolosi come idrogeno o ammoniaca richiede robusti sistemi di sicurezza. Questi forni sono dotati di dispositivi di protezione contro le esplosioni e altri meccanismi di sicurezza per gestire questi rischi, richiedendo formazione specializzata per gli operatori e stretta aderenza ai protocolli.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare un forno ad atmosfera controllata dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la produzione industriale di massa: Il vantaggio chiave è l'estrema coerenza, che porta a rese più elevate, meno scarti e un prodotto finale più affidabile.

- Se il tuo obiettivo principale è la ricerca e sviluppo di materiali: Il forno fornisce un ambiente perfettamente controllato per condurre esperimenti ad alta temperatura e ottimizzare nuovi materiali senza una variabile confondente di reazione atmosferica.

Padroneggiando l'ambiente, si ottiene il controllo diretto sulle proprietà finali del materiale.

Tabella Riepilogativa:

| Meccanismo | Vantaggio Chiave | Impatto sulla Qualità |

|---|---|---|

| Protezione Chimica | Previene ossidazione e decarburazione | Migliora la finitura superficiale e l'integrità strutturale |

| Uniformità Ambientale | Garantisce una distribuzione uniforme di gas e temperatura | Elimina le incongruenze per specifiche affidabili |

| Raffinazione della Microstruttura | Controlla la dimensione del grano e riduce le tensioni | Migliora le proprietà meccaniche come la duttilità |

Pronto a elevare la lavorazione dei tuoi materiali con precisione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nella produzione industriale di massa o nella ricerca e sviluppo di materiali, offriamo risultati coerenti e di alta qualità. Contattaci oggi per discutere come i nostri forni ad atmosfera controllata possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- Quali sono le applicazioni dei forni a atmosfera inerte? Essenziali per la lavorazione dei metalli, l'elettronica e la produzione additiva

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora