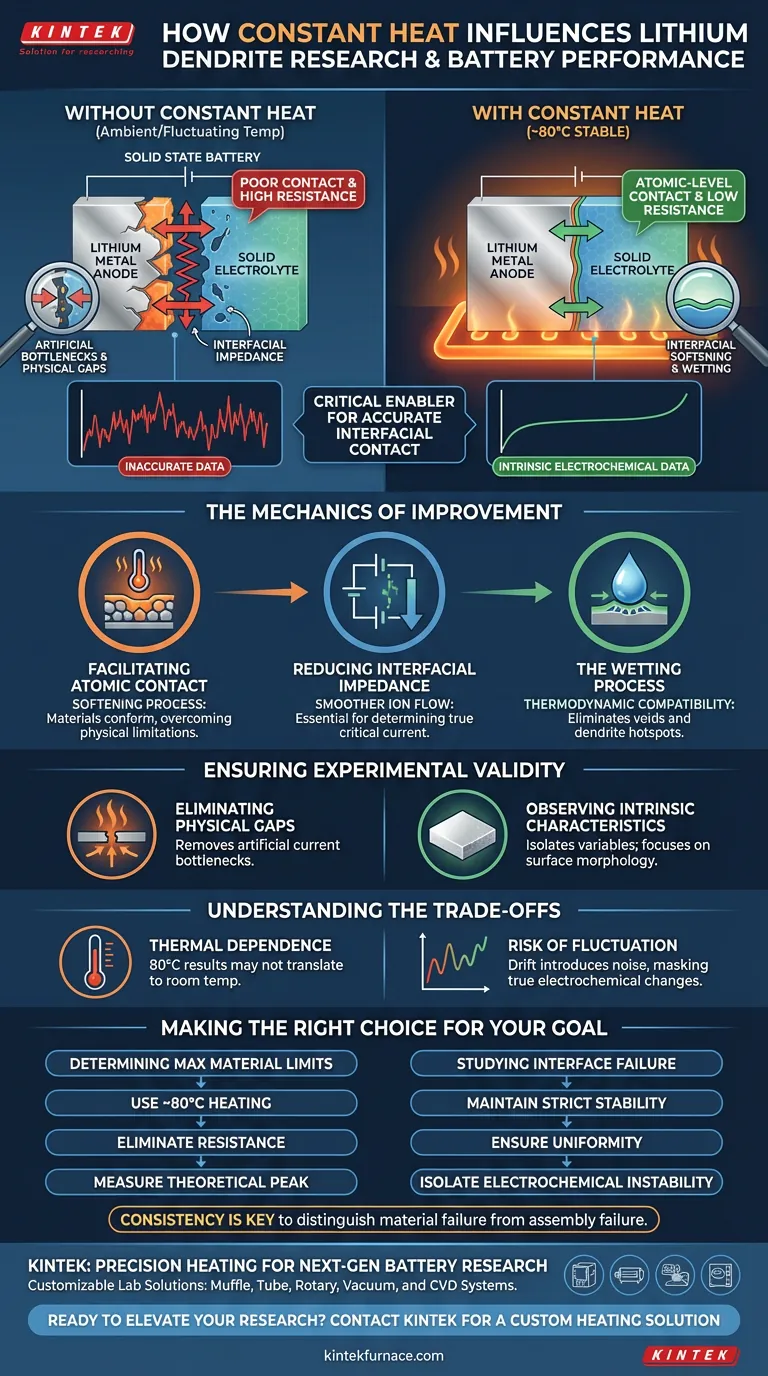

Un dispositivo di riscaldamento a temperatura costante funge da abilitatore critico per un contatto interfacciale accurato. Mantenendo un ambiente termico stabile, spesso intorno agli 80°C, facilita il contatto a livello atomico tra l'anodo di litio metallico e l'elettrolita solido. Questo processo riduce significativamente l'impedenza interfacciale, che è una barriera primaria alla misurazione accurata negli esperimenti sulle batterie a stato solido.

L'applicazione di calore costante induce un processo di ammorbidimento e bagnatura interfacciale. Ciò garantisce che i dati raccolti sulla corrente critica riflettano le capacità elettrochimiche intrinseche del materiale, piuttosto che difetti fisici o punti di contatto scadenti.

La meccanica del miglioramento interfacciale

Facilitare il contatto a livello atomico

La funzione principale del dispositivo di riscaldamento è superare i limiti fisici delle interfacce solido-solido.

A temperature elevate, i materiali subiscono un processo di ammorbidimento. Ciò consente all'anodo di litio metallico di conformarsi più perfettamente alla superficie dell'elettrolita solido, stabilendo un contatto a livello atomico.

Ridurre l'impedenza interfacciale

Un contatto scadente crea naturalmente un'elevata resistenza, nota come impedenza interfacciale.

Utilizzando un dispositivo di riscaldamento per garantire un migliore accoppiamento fisico dei componenti, si riduce attivamente questa impedenza. Ciò consente un flusso più agevole di ioni, essenziale per determinare la vera densità di corrente critica che la cella può gestire.

Il processo di bagnatura

Il calore promuove un fenomeno noto come "bagnatura" tra l'anodo e l'elettrolita.

Questo non è "bagnato" nel senso liquido, ma piuttosto una compatibilità termodinamica in cui i materiali si legano in modo più efficace. Questa bagnatura elimina vuoti microscopici che altrimenti fungerebbero da punti caldi per la nucleazione dei dendriti.

Garantire la validità sperimentale

Eliminare i vuoti fisici

Senza riscaldamento controllato, spesso persistono vuoti fisici tra i componenti della batteria.

Questi vuoti creano colli di bottiglia artificiali per la corrente. Se si tenta di misurare la corrente critica in presenza di questi vuoti, i risultati saranno distorti dalla geometria fisica del vuoto piuttosto che dalla chimica della batteria.

Osservare le caratteristiche intrinseche

L'obiettivo finale dell'utilizzo di una temperatura costante è la fedeltà dei dati.

Standardizzando l'ambiente termico e rimuovendo i problemi di contatto fisico, si isolano le variabili. Ciò garantisce che qualsiasi crescita di dendriti o guasto osservato durante il ciclo sia causato dalla morfologia superficiale e dalla natura elettrochimica dei materiali, non da un assemblaggio incoerente.

Comprendere i compromessi

Dipendenza termica vs. applicazione nel mondo reale

Sebbene il riscaldamento sia necessario per l'esperimento, introduce una specifica condizionalità nei dati.

I risultati ottenuti a 80°C rappresentano le prestazioni del materiale a quella temperatura. Questi risultati potrebbero non tradursi direttamente nelle prestazioni a temperatura ambiente, dove l'interfaccia è più rigida e l'impedenza è naturalmente più elevata.

Il rischio di fluttuazione

L'aspetto "costante" del dispositivo è importante quanto il calore stesso.

Se il dispositivo di riscaldamento consente fluttuazioni di temperatura, la resistenza interfacciale fluttuerà in tempo reale. Ciò introduce rumore nei dati, rendendo impossibile distinguere tra cambiamenti elettrochimici e semplice variazione termica.

Fare la scelta giusta per il tuo obiettivo

Per garantire la validità delle tue valutazioni sulla corrente critica, applica la strategia di riscaldamento in base al tuo specifico focus di ricerca:

- Se il tuo obiettivo principale è determinare i limiti massimi del materiale: Utilizza il dispositivo di riscaldamento per raggiungere circa 80°C per eliminare tutta la resistenza di contatto fisica e misurare le prestazioni di picco teoriche.

- Se il tuo obiettivo principale è studiare i meccanismi di guasto dell'interfaccia: Mantieni una rigorosa stabilità della temperatura per garantire che qualsiasi crescita di dendriti osservata sia il risultato di instabilità elettrochimica, non di delaminazione fisica.

La coerenza nell'applicazione termica è l'unico modo per distinguere tra un guasto del materiale e un guasto di assemblaggio.

Tabella riassuntiva:

| Fattore | Influenza del riscaldamento costante | Impatto sull'accuratezza dei dati |

|---|---|---|

| Contatto interfacciale | Facilita il contatto a livello atomico attraverso l'ammorbidimento del materiale | Alto: Elimina vuoti fisici e lacune |

| Impedenza | Riduce significativamente la resistenza interfacciale | Alto: Isola il comportamento elettrochimico intrinseco |

| Processo di bagnatura | Promuove la compatibilità termodinamica tra anodo ed elettrolita | Medio: Previene punti caldi per la nucleazione dei dendriti |

| Fedeltà dei dati | Standardizza l'ambiente termico per rimuovere il rumore | Alto: Distingue il guasto del materiale dal guasto di assemblaggio |

Riscaldamento di precisione per la ricerca sulle batterie di prossima generazione

Non lasciare che l'impedenza interfacciale o le fluttuazioni termiche compromettano la tua ricerca sui dendriti di litio. KINTEK fornisce soluzioni termiche di alta precisione specificamente progettate per le rigorose esigenze dei test sulle batterie a stato solido.

Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di soluzioni da laboratorio tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche. Sia che tu miri a raggiungere prestazioni di picco teoriche a 80°C o a studiare complessi meccanismi di guasto dell'interfaccia, le nostre attrezzature garantiscono la stabilità necessaria per dati affidabili.

Pronto a elevare la caratterizzazione dei tuoi materiali per batterie? Contatta KINTEK oggi stesso per una soluzione di riscaldamento personalizzata.

Guida Visiva

Riferimenti

- Shengming Zhang, Peter G. Bruce. Influence of contouring the lithium metal/solid electrolyte interface on the critical current for dendrites. DOI: 10.1039/d3ee03322h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Come controlla un forno Bridgman la qualità del cristallo singolo? Padronanza della solidificazione direzionale di precisione

- Quali caratteristiche hardware sono richieste per un sistema di reattore che supporti un processo redox a tre fasi nel chemical looping?

- Qual è il ruolo fondamentale di un sistema di sputtering a magnetron nella PVD di CrSiN-Y? Sblocca la precisione dei rivestimenti ad alte prestazioni

- Quali procedure di pre-trattamento sono richieste per un reattore in acciaio inossidabile? Massimizzare il successo della reazione con idruro metallico

- In che modo un forno di essiccazione sotto vuoto da laboratorio contribuisce alla fase di post-elaborazione dei prodotti pBN-CTF?

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 120°C per 16 ore per i catalizzatori NiCuCe? Ottimizzare la dispersione del sito

- Perché raggiungere una specifica soglia di temperatura è fondamentale durante il processo di carbonizzazione della torba? Sblocca la metallurgia pura

- Perché la tecnologia di agitazione elettromagnetica viene impiegata durante il processo di fusione delle leghe Titanio-Rame (Ti–Cu)?