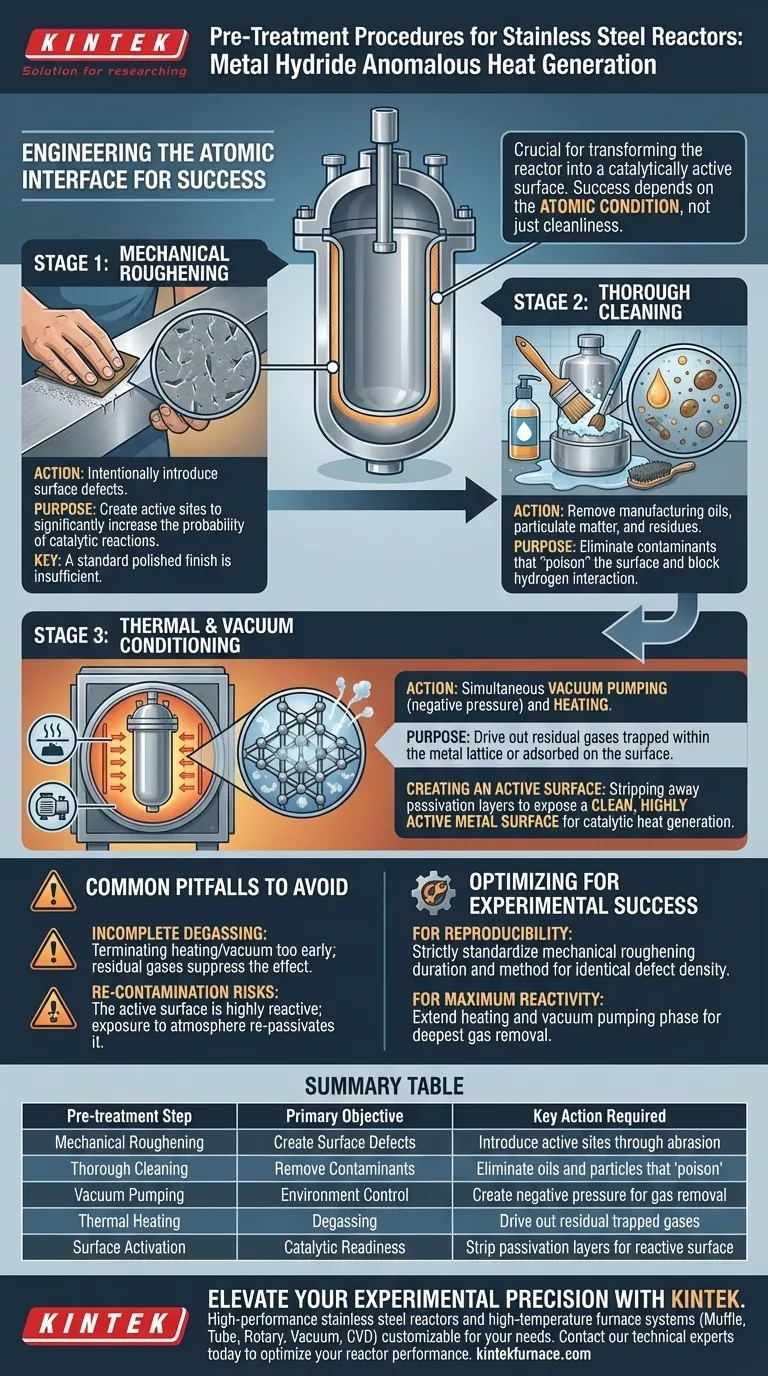

Per preparare adeguatamente un reattore in acciaio inossidabile per esperimenti con idruri metallici, è necessario eseguire una rigorosa sequenza di irruvidimento fisico, pulizia approfondita e degasaggio termico sotto vuoto. Questi specifici passaggi di pre-trattamento sono obbligatori per trasformare le pareti del reattore in una superficie cataliticamente attiva in grado di supportare la generazione di calore anomala.

Il successo nella generazione di calore anomala è determinato dalla condizione atomica dell'interfaccia del reattore. Il pre-trattamento non riguarda solo la pulizia; è un processo ingegneristico progettato per creare specifici difetti superficiali ed eliminare contaminanti che altrimenti inibirebbero la reazione idrogeno-metallo.

Ingegnerizzazione della Superficie del Reattore

Per consentire le interazioni necessarie tra l'idrogeno e il metallo, è necessario modificare le caratteristiche fisiche dell'acciaio.

Irruvidimento Meccanico

Una finitura standard e lucida è insufficiente per questi esperimenti. È necessario sottoporre il reattore a irruvidimento meccanico.

Questo processo è progettato per introdurre intenzionalmente difetti superficiali. Questi difetti fungono da siti attivi in cui la probabilità delle reazioni catalitiche richieste è significativamente aumentata.

Pulizia Approfondita

Una volta modificata la struttura superficiale, il reattore richiede una pulizia approfondita.

Questo passaggio è fondamentale per rimuovere oli di produzione, particolato o residui introdotti durante il processo di irruvidimento. Qualsiasi contaminante residuo può "avvelenare" la superficie, impedendo all'idrogeno di interagire con il reticolo metallico.

Condizionamento Termico e Sotto Vuoto

La preparazione fisica deve essere seguita da un condizionamento chimico e termico per garantire che il metallo sia chimicamente attivo.

Degasaggio Sotto Vuoto

Il reattore deve essere sottoposto a pompa a vuoto per creare un ambiente a pressione negativa.

Contemporaneamente, il reattore deve essere sottoposto a riscaldamento. Questa combinazione di calore e vuoto è l'unico metodo affidabile per eliminare i gas residui intrappolati nel metallo o adsorbiti sulla superficie.

Creazione di una Superficie Attiva

L'obiettivo finale di questo ciclo di riscaldamento e pompaggio è quello di rimuovere gli strati di passivazione e le impurità.

Ciò lascia una superficie metallica pulita e altamente attiva. Questo stato è essenziale per facilitare le reazioni catalitiche richieste per la generazione di calore tra il gas idrogeno e la superficie metallica.

Errori Comuni da Evitare

Sebbene i passaggi siano semplici, il margine di errore in questi esperimenti è ridotto.

Degasaggio Incompleto

Un comune punto di fallimento è terminare la fase di riscaldamento e vuoto troppo presto.

Se rimangono gas interni residui, questi possono degassare durante l'esperimento. Ciò introduce variabili che possono sopprimere l'effetto di calore anomalo o portare a dati errati.

Rischi di Ri-contaminazione

La "superficie attiva" creata da questo processo è altamente reattiva e instabile.

L'esposizione all'atmosfera standard o una manipolazione impropria dopo il trattamento possono ri-passivare o contaminare istantaneamente la superficie. Ciò rende inutili i precedenti passaggi di pulizia.

Ottimizzazione per il Successo Sperimentale

Quando pianifichi il tuo protocollo di pre-trattamento, allinea le tue procedure con i tuoi specifici obiettivi sperimentali.

- Se il tuo obiettivo principale è la Riproducibilità: Standardizza rigorosamente il metodo e la durata del tuo irruvidimento meccanico per garantire che la densità dei difetti superficiali sia identica tra diverse costruzioni di reattori.

- Se il tuo obiettivo principale è la Massima Reattività: Estendi la durata della fase di riscaldamento e pompaggio sotto vuoto per garantire la rimozione più profonda possibile dei gas interni residui.

Tratta la superficie del reattore non come un contenitore passivo, ma come un partecipante attivo nella reazione.

Tabella Riassuntiva:

| Passaggio di Pre-trattamento | Obiettivo Primario | Azione Chiave Richiesta |

|---|---|---|

| Irruvidimento Meccanico | Creare Difetti Superficiali | Introdurre siti attivi per reazioni catalitiche tramite abrasione |

| Pulizia Approfondita | Rimuovere Contaminanti | Eliminare oli e particelle che "avvelenano" la superficie metallica |

| Pompa a Vuoto | Controllo dell'Ambiente | Creare pressione negativa per facilitare la rimozione dei gas |

| Riscaldamento Termico | Degasaggio | Eliminare i gas residui intrappolati dal reticolo metallico |

| Attivazione Superficiale | Prontezza Catalitica | Rimuovere gli strati di passivazione per esporre una superficie metallica altamente reattiva |

Eleva la Precisione del Tuo Esperimento con KINTEK

Non lasciare che la contaminazione superficiale o un degasaggio inadeguato compromettano i tuoi risultati. KINTEK fornisce reattori in acciaio inossidabile ad alte prestazioni e sistemi di forni ad alta temperatura ingegnerizzati per gli ambienti di ricerca più esigenti.

Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di pre-trattamento e lavorazione termica. Sia che tu miri alla massima reattività o alla perfetta riproducibilità, le nostre attrezzature forniscono il riscaldamento uniforme e la stabilità del vuoto richiesti dai tuoi esperimenti con idruri metallici.

Pronto a ottimizzare le prestazioni del tuo reattore? Contatta oggi i nostri esperti tecnici per discutere la tua soluzione di laboratorio personalizzata.

Guida Visiva

Riferimenti

- Tadahiko Mizuno, Jed Rothwell. Anomalous Heat Reaction from Hydrogen and Metals. DOI: 10.70923/001c.134027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'importanza del sistema di alimentazione e del dispositivo di distribuzione del minerale? Sblocca l'efficienza massima del trattamento dello scisto bituminoso

- Quale ruolo svolge il silicato di sodio (Na2SiO3) come additivo per il cambiamento di fase? Ottimizzare la separazione dei sali fusi

- Perché viene utilizzato un essiccatore sotto vuoto per il biochar BC-FeOOH? Proteggere la reattività e prevenire l'aggregazione delle particelle

- Come posso migliorare le prestazioni della mia pompa per vuoto? Ottimizza il tuo sistema per un vuoto più spinto e un tempo di pompaggio più rapido

- Come influenzano i parametri di processo delle attrezzature per la colata per agitazione la resistenza all'usura dei compositi a matrice di alluminio?

- Qual è il ruolo di un mulino a sfere industriale ad alta velocità nel pretrattamento della caolinite? Migliorare la reattività e l'area superficiale

- Qual è lo scopo del trattamento delle polveri di ACC in un essiccatore? Garantire una caratterizzazione precisa dei materiali e l'integrità dei dati

- Perché un sistema di tempra rapida ad acqua è necessario per l'alluminio 7075? Sblocca la massima resistenza e durezza della lega