L'applicazione di un forno di essiccazione a temperatura costante a 120°C per 16 ore è una fase di lavorazione strategica progettata per ottenere un rilascio controllato e graduale di umidità dai precursori del catalizzatore NiCuCe. Questo profilo termico specifico viene scelto non solo per asciugare il materiale, ma per regolare rigorosamente il movimento fisico dei sali metallici all'interno della struttura di supporto durante la transizione da liquido a solido.

Imponendo una lenta evaporazione del solvente, questo metodo previene la migrazione capillare dei precursori metallici, garantendo che i componenti attivi rimangano distribuiti uniformemente anziché aggregarsi alle aperture dei pori.

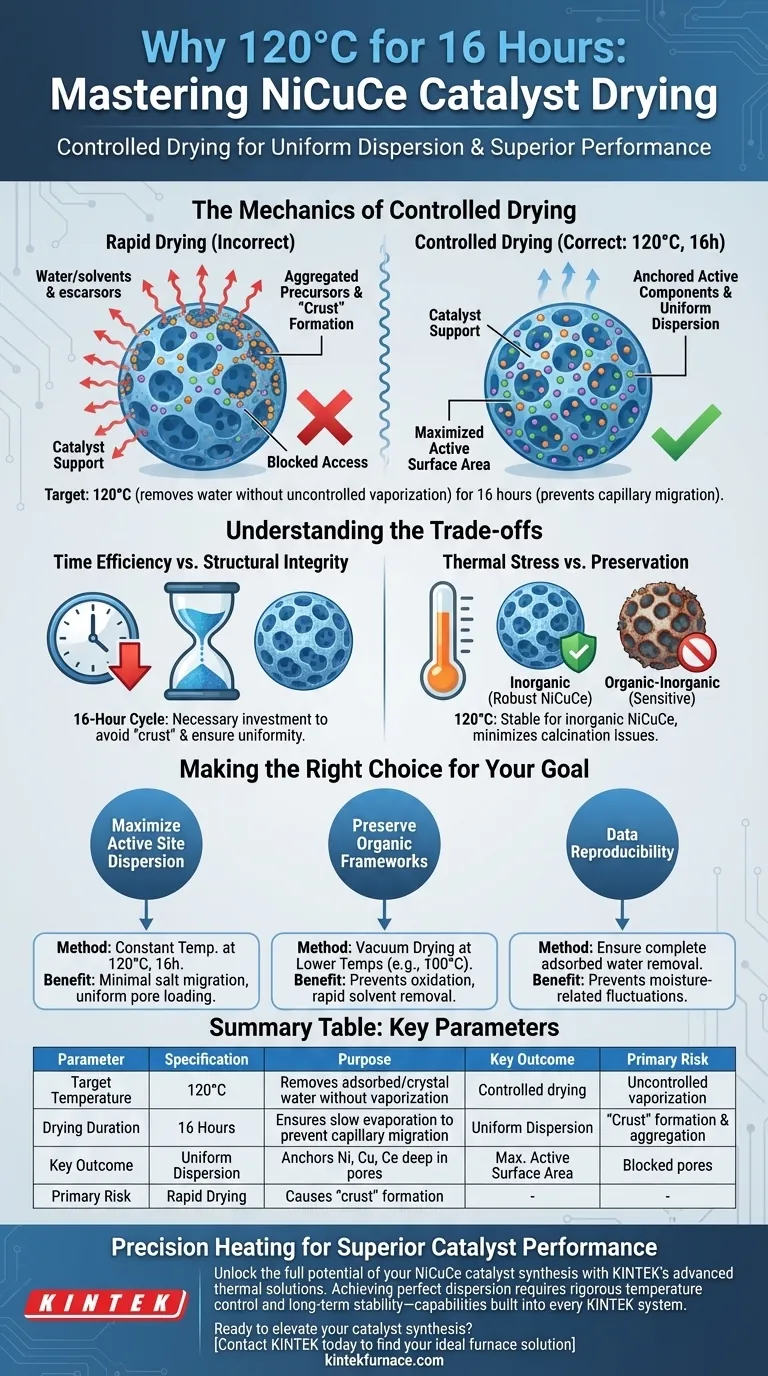

La meccanica dell'essiccazione controllata

Rimozione di specifici tipi di acqua

La temperatura target di 120°C è precisa. È sufficientemente alta da favorire l'allontanamento dell'acqua fisicamente adsorbita e di una parte dell'acqua cristallina associata ai sali metallici.

Tuttavia, è abbastanza bassa da prevenire la vaporizzazione rapida e incontrollata che si verifica a temperature di combustione più elevate.

Gestione della migrazione dei precursori

Man mano che i solventi evaporano da un supporto poroso, c'è una tendenza naturale dei sali metallici disciolti a migrare verso l'esterno con il liquido.

Se l'evaporazione avviene troppo rapidamente, questi sali si accumulano alle imboccature dei pori o alla superficie esterna.

La durata di 16 ore a temperatura costante garantisce che la velocità di evaporazione rimanga lenta e costante, ancorando efficacemente i sali nelle loro posizioni previste in profondità nei pori.

Garantire la dispersione dei componenti attivi

L'obiettivo finale di questo prolungato riscaldamento è l'uniformità.

Prevenendo la precipitazione non uniforme, la sintesi garantisce che i componenti di Nichel, Rame e Cerio siano chimicamente distinti e ben dispersi.

Questa distribuzione uniforme è fondamentale per massimizzare l'area superficiale attiva disponibile per le reazioni catalitiche successive.

Comprendere i compromessi

Efficienza temporale vs. integrità strutturale

Lo svantaggio principale di questo metodo è l'investimento di tempo. Un ciclo di 16 ore rappresenta un collo di bottiglia significativo nella tempistica di produzione rispetto alle tecniche di essiccazione rapida.

Tuttavia, questo tempo è un investimento necessario per evitare la formazione di "crosta" associata all'essiccazione rapida, che rende inaccessibile il volume interno del catalizzatore.

Stress termico vs. conservazione

Sebbene efficace per i sali inorganici, questo metodo espone il materiale a calore prolungato.

In scenari che coinvolgono ibridi organico-inorganici, come notato nei confronti dell'essiccazione sotto vuoto, questa temperatura e durata potrebbero portare all'ossidazione o al deterioramento strutturale.

Tuttavia, per robusti sistemi inorganici NiCuCe, questa stabilità termica aiuta a minimizzare l'interferenza endotermica durante la successiva calcinazione ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

Quando progetti il tuo protocollo di sintesi del catalizzatore, scegli il metodo di essiccazione in base alle proprietà fisiche richieste del materiale finale.

- Se il tuo obiettivo principale è massimizzare la dispersione dei siti attivi: Aderisci al metodo a temperatura costante a 120°C per minimizzare la migrazione dei sali e garantire un carico uniforme dei pori.

- Se il tuo obiettivo principale è preservare strutture organiche sensibili alla temperatura: Considera l'essiccazione sotto vuoto a temperature più basse (ad esempio, 100°C) per prevenire l'ossidazione rimuovendo rapidamente i solventi.

- Se il tuo obiettivo principale è la riproducibilità dei dati: Assicurati che tutta l'acqua fisicamente adsorbita venga rimossa durante questa fase per prevenire fluttuazioni legate all'umidità durante i test ad alta temperatura.

La precisione nella fase di essiccazione è la base invisibile di un catalizzatore ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo nella preparazione del catalizzatore |

|---|---|---|

| Temperatura target | 120°C | Rimuove l'acqua adsorbita e cristallina senza vaporizzazione incontrollata. |

| Durata di essiccazione | 16 Ore | Garantisce una lenta evaporazione per prevenire la migrazione capillare dei sali metallici. |

| Risultato chiave | Dispersione uniforme | Ancora Ni, Cu e Ce in profondità nei pori per massimizzare l'area superficiale attiva. |

| Rischio principale | Essiccazione rapida | Causa la formazione di "crosta" e l'aggregazione alle imboccature dei pori. |

Riscaldamento di precisione per prestazioni catalitiche superiori

Sblocca il pieno potenziale della tua sintesi di catalizzatori NiCuCe con le soluzioni termiche avanzate di KINTEK. Ottenere la perfetta dispersione dei componenti attivi richiede un rigoroso controllo della temperatura e una stabilità a lungo termine, capacità integrate in ogni sistema KINTEK.

Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio specializzati ad alta temperatura. La nostra attrezzatura è completamente personalizzabile per soddisfare le esigenze uniche della tua ricerca o produzione industriale, garantendo risultati ripetibili e esiti di materiali ad alte prestazioni.

Pronto a elevare la tua sintesi di catalizzatori? Contatta KINTEK oggi stesso per trovare la tua soluzione di forno ideale.

Guida Visiva

Riferimenti

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo principale di un forno di essiccazione sotto vuoto nella preparazione delle nanostrutture di WO3? Ottenere una morfologia perfetta

- Che tipo di materiali possono fondere i forni a crogiolo? Sblocca il potere della fusione versatile

- Qual è il ruolo di un mulino a barre nella macinazione del minerale di magnesite? Ottenere una flottazione e una purificazione ottimali

- In che modo un forno di essiccazione sottovuoto contribuisce al controllo dell'umidità del biodiesel? Garantire la qualità e la stabilità del carburante

- Quale ruolo svolge un forno a irraggiamento infrarosso nel metodo della zona fluttuante? Padronanza della crescita cristallina di beta-Ga2O3 drogato con Nb

- Perché un forno di essiccazione a temperatura costante è impostato a 60°C per 24 ore? Ottimizzazione della qualità della polvere di Sr4Al6O12SO4

- Qual è l'obiettivo del coordinamento tra agitazione meccanica e riscaldamento per le sospensioni di perovskite? Ottenere l'omogeneità

- Quali caratteristiche fisiche delle apparecchiature di riscaldamento ad alta precisione vengono utilizzate nel riciclo del selenio CSE?