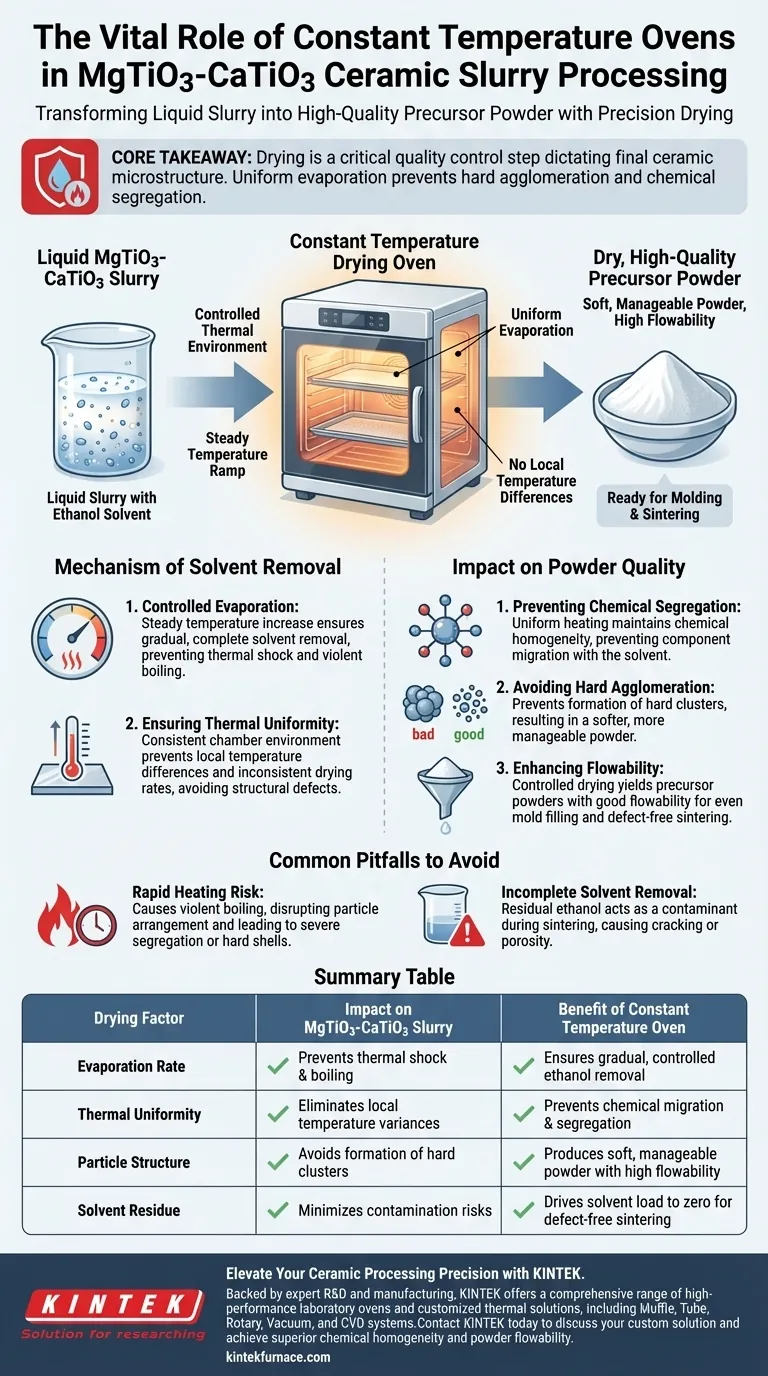

Il contributo di un forno di essiccazione a temperatura costante al processo della sospensione ceramica di MgTiO3-CaTiO3 consiste nella rimozione precisa del solvente etanolo senza degradare la struttura del materiale. Fornendo un ambiente termico uniforme e aumentando costantemente la temperatura, il forno trasforma la sospensione liquida in una polvere precursore secca e di alta qualità, adatta alle successive fasi di produzione.

Concetto Chiave La fase di essiccazione non serve solo a rimuovere il liquido; è una fase critica di controllo qualità che determina la microstruttura della ceramica finale. Un forno a temperatura costante garantisce un'evaporazione uniforme per prevenire agglomerazioni dure e segregazione chimica, assicurando che la polvere fluisca correttamente durante la formatura e la sinterizzazione.

Il Meccanismo di Rimozione del Solvente

Evaporazione Controllata dell'Etanolo

La funzione principale del forno in questo specifico processo è la rimozione del solvente etanolo utilizzato durante la macinazione a sfere.

Anziché sottoporre la sospensione a shock termico, il forno è programmato per aumentare costantemente la temperatura. Questa rampa controllata assicura che il solvente evapori completamente ma gradualmente.

Garantire l'Uniformità Termica

L'aspetto "temperatura costante" si riferisce alla capacità del forno di mantenere un ambiente coerente in tutta la camera.

Ciò impedisce differenze di temperatura locali all'interno del lotto di sospensione. Se un'area si riscalda più velocemente di un'altra, ciò può portare a velocità di essiccazione incoerenti, che spesso si traducono in difetti strutturali nella polvere finale.

Impatto sulla Qualità della Polvere

Prevenzione della Segregazione Chimica

Il riscaldamento uniforme è essenziale per mantenere l'omogeneità chimica della miscela MgTiO3-CaTiO3.

Quando l'essiccazione è non uniforme, i componenti chimici possono migrare con il solvente, portando a una distribuzione chimica non uniforme. Il forno a temperatura costante blocca la distribuzione chimica in posizione assicurando che il solvente lasci la matrice in modo uniforme.

Evitare Agglomerazioni Dure

Uno dei rischi più significativi nell'essiccazione delle sospensioni ceramiche è la formazione di "agglomerati duri"—grappoli di particelle che si fondono insieme e sono difficili da rompere in seguito.

Evitando un'ebollizione rapida e incontrollata, il forno previene la formazione di questi agglomerati duri. Ciò si traduce in una polvere più morbida e gestibile.

Miglioramento della Fluidità

L'obiettivo finale del processo di essiccazione è preparare la polvere per la formatura e la sinterizzazione.

Il processo di essiccazione controllata produce polveri precursori con buona fluidità. Questa caratteristica è vitale per garantire che la polvere riempia uniformemente gli stampi e si sinterizzi in un componente ceramico denso e privo di difetti.

Errori Comuni da Evitare

Il Rischio di Riscaldamento Rapido

Anche se può essere allettante aumentare rapidamente le temperature per risparmiare tempo, questo approccio è dannoso per le sospensioni di MgTiO3-CaTiO3.

Il riscaldamento rapido può causare un'ebollizione violenta del solvente. Ciò altera la disposizione delle particelle e può portare a una grave segregazione o alla formazione di gusci duri sulle particelle, compromettendo le proprietà finali della ceramica.

Rimozione Incompleta del Solvente

La mancata evaporazione completa comporta la presenza di etanolo residuo nella polvere.

I solventi residui possono agire come contaminanti durante la fase di sinterizzazione, causando potenzialmente crepe o porosità nel pezzo ceramico finale. Il profilo termico costante del forno è progettato specificamente per portare il carico di solvente a zero.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue ceramiche di MgTiO3-CaTiO3, devi dare priorità al controllo del processo rispetto alla velocità di elaborazione durante la fase di essiccazione.

- Se il tuo obiettivo principale è l'Omogeneità Chimica: Assicurati che il forno sia calibrato per eliminare i punti freddi, prevenendo la migrazione dei componenti dovuta a variazioni di temperatura locali.

- Se il tuo obiettivo principale è l'Efficienza del Processo (Formatura): Dai priorità a una rampa di temperatura costante per prevenire agglomerazioni dure, assicurando che la polvere risultante fluisca agevolmente nei tuoi stampi.

Il successo nella lavorazione delle ceramiche dipende non solo dai materiali che mescoli, ma dalla precisione con cui rimuovi i solventi che hanno aiutato a mescolarli.

Tabella Riassuntiva:

| Fattore di Essiccazione | Impatto sulla Sospensione MgTiO3-CaTiO3 | Beneficio del Forno a Temperatura Costante |

|---|---|---|

| Velocità di Evaporazione | Previene shock termico ed ebollizione | Garantisce una rimozione graduale e controllata dell'etanolo |

| Uniformità Termica | Elimina le variazioni di temperatura locali | Previene la migrazione e la segregazione chimica |

| Struttura delle Particelle | Evita la formazione di agglomerati duri | Produce polvere morbida e gestibile con elevata fluidità |

| Residui di Solvente | Minimizza i rischi di contaminazione | Porta il carico di solvente a zero per una sinterizzazione priva di difetti |

Eleva la Precisione della Tua Lavorazione Ceramica con KINTEK

Non lasciare che un'essiccazione incoerente comprometta l'integrità del tuo materiale. KINTEK fornisce forni da laboratorio ad alte prestazioni e sistemi di essiccazione a temperatura costante progettati per offrire l'uniformità termica richiesta per le ceramiche avanzate come MgTiO3-CaTiO3.

Supportato da esperti R&D e produzione, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura specializzati per laboratori—tutti personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Pronto a ottenere un'eccellente omogeneità chimica e fluidità della polvere? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Wega Trisunaryanti, Satriyo Dibyo Sumbogo. Characteristic and Performance of Ni, Pt, and Pd Monometal and Ni-Pd Bimetal onto KOH Activated Carbon for Hydrotreatment of Castor Oil. DOI: 10.22146/ijc.84640

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo l'orientamento perpendicolare dei supporti del substrato avvantaggia il VTD? Massimizzare l'efficienza e il controllo termico

- Perché vengono confrontati diversi metodi di raffreddamento per le prestazioni dei compositi GFRP dopo un incendio? Valutare gli shock termici e i rischi per la sicurezza

- In che modo un sistema di controllo intelligente della temperatura segmentato PID influisce sugli utensili diamantati? Sinterizzazione di precisione spiegata

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- In che modo il riscaldamento uniforme avvantaggia le applicazioni dei forni? Ottieni qualità ed efficienza superiori

- Quali processi chimici utilizzano i forni elettrici? Raggiungi precisione e purezza senza pari

- Perché è necessario macinare il concentrato di ferro a 5-10 micron? Ottimizza la cinetica di riduzione del minerale di ferro

- Qual è lo scopo dell'utilizzo di un evaporatore rotante o di un forno di essiccazione sotto vuoto? Preservare la qualità della polvere di SiC post-macinazione