Lo scopo principale dell'utilizzo di un evaporatore rotante o di un forno di essiccazione sotto vuoto è quello di rimuovere rapidamente i solventi, come l'etanolo, in condizioni controllate di bassa temperatura e pressione ridotta. Questo ambiente specifico è essenziale per prevenire la formazione di gravi agglomerati duri e per bloccare lo stato altamente disperso degli additivi di sinterizzazione ottenuti durante il processo di macinazione.

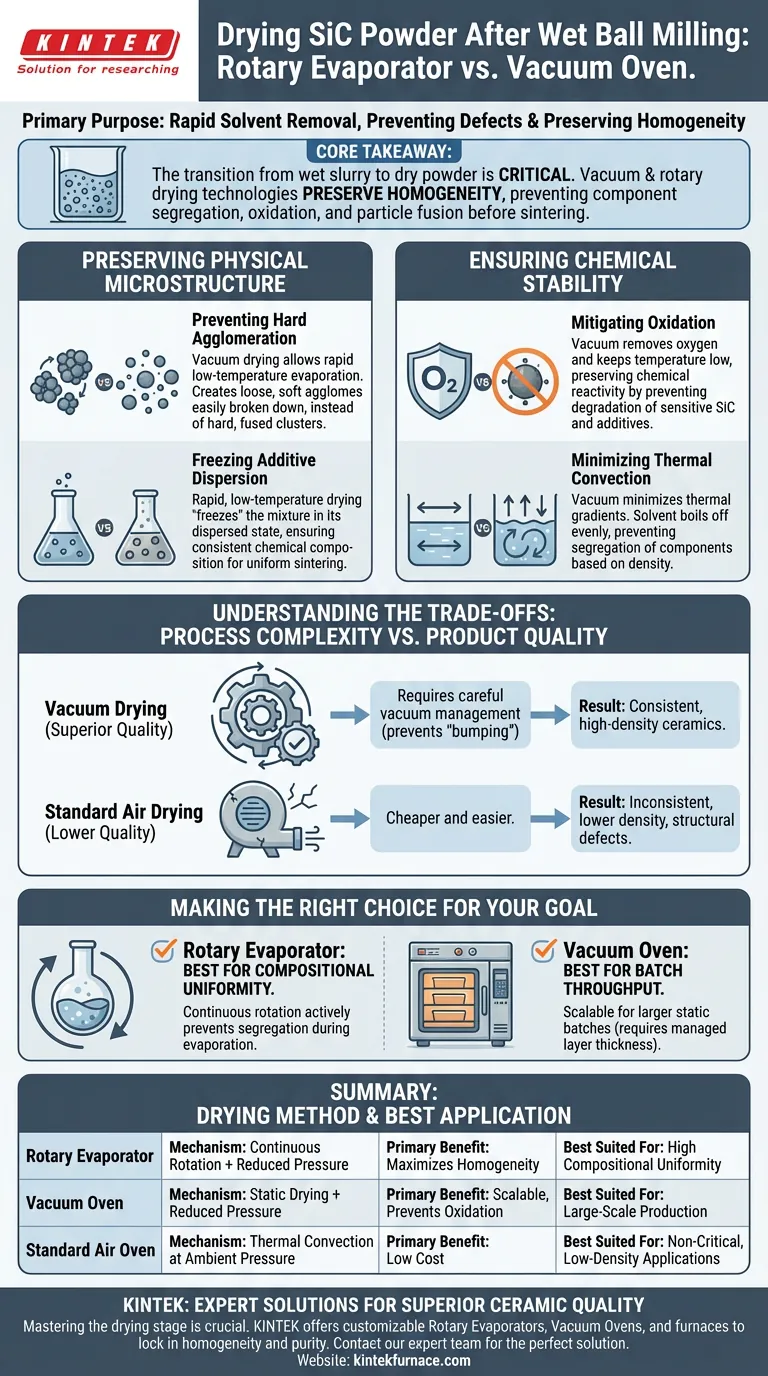

Concetto chiave Il passaggio da una sospensione liquida a una polvere secca è il punto più critico per l'introduzione di difetti nella lavorazione delle ceramiche. Le tecnologie di essiccazione sotto vuoto e rotante non servono solo a rimuovere il liquido; servono a preservare l'omogeneità creata durante la macinazione prevenendo la segregazione dei componenti, l'ossidazione e la fusione delle particelle prima della fase di sinterizzazione.

Preservare la microstruttura fisica

Prevenire la formazione di agglomerati duri

Il rischio fisico più immediato durante l'essiccazione è la formazione di "agglomerati duri".

Quando i solventi evaporano lentamente ad alte temperature o a pressione ambiente, le particelle tendono a compattarsi strettamente.

L'essiccazione sotto vuoto abbassa il punto di ebollizione del solvente, consentendo una rapida evaporazione senza calore elevato. Ciò crea agglomerati sciolti e morbidi che vengono facilmente disgregati, piuttosto che aggregati duri e fusi che rovinano la modellabilità.

Bloccare la dispersione degli additivi

La macinazione a palle umida viene utilizzata per ottenere una miscela perfetta di carburo di silicio (SiC) e additivi di sinterizzazione.

Se il processo di essiccazione è lento o comporta una convezione termica irregolare, questi additivi possono separarsi o segregarsi dalla matrice di SiC.

L'essiccazione rapida a bassa temperatura "blocca" efficacemente la miscela nel suo stato disperso. Ciò garantisce che la composizione chimica rimanga costante in tutto il lotto, il che è fondamentale per una sinterizzazione uniforme in seguito.

Garantire la stabilità chimica

Mitigare l'ossidazione

Il carburo di silicio e i suoi additivi metallici di sinterizzazione sono sensibili all'ossidazione, in particolare quando vengono riscaldati all'aria.

L'essiccazione standard in forno espone la polvere fine all'ossigeno a temperature elevate, il che può degradare le superfici delle particelle.

Operando sotto vuoto, si rimuove la fonte di ossigeno. Abbassando il punto di ebollizione, si mantiene la temperatura al di sotto della soglia in cui si verifica una rapida ossidazione. Ciò preserva la reattività chimica necessaria per una sinterizzazione ad alta densità.

Minimizzare la convezione termica

Nell'essiccazione standard, il calore crea spesso forti correnti convettive all'interno della sospensione liquida.

Queste correnti possono causare il deposito di particelle più pesanti o il galleggiamento di particelle più leggere, annullando il lavoro di miscelazione svolto dal mulino a palle.

L'essiccazione sotto vuoto minimizza questi gradienti termici. Il solvente bolle via in modo uniforme e rapido, prevenendo la segregazione dei componenti in base alla densità.

Comprendere i compromessi

Complessità del processo vs. Qualità del prodotto

Sebbene l'essiccazione sotto vuoto produca una polvere di qualità superiore, introduce una maggiore complessità rispetto all'essiccazione all'aria standard.

È necessario gestire attentamente i livelli di vuoto per evitare "bolliture" (ebollizione violenta che può espellere la polvere).

Tuttavia, questa complessità è un compromesso necessario. L'essiccazione all'aria semplice è più economica e facile, ma spesso si traduce in ceramiche inconsistenti con minore densità e difetti strutturali.

Fare la scelta giusta per il tuo obiettivo

L'attrezzatura specifica che scegli, evaporatore rotante o forno a vuoto statico, dipende dalla scala di lavorazione specifica e dalle priorità.

- Se la tua priorità principale è l'uniformità compositiva: L'evaporatore rotante è superiore perché la rotazione continua impedisce attivamente la segregazione mentre il solvente evapora.

- Se la tua priorità principale è la produttività del lotto: Un forno di essiccazione sotto vuoto è spesso più scalabile per lotti statici più grandi, a condizione che lo spessore dello strato sia gestito per garantire un'essiccazione uniforme.

In definitiva, l'obiettivo è produrre una polvere precursore sciolta e omogenea che mantenga la sua purezza chimica per il forno di sinterizzazione.

Tabella riassuntiva:

| Metodo di essiccazione | Meccanismo | Beneficio principale | Ideale per |

|---|---|---|---|

| Evaporatore rotante | Rotazione continua + pressione ridotta | Massimizza l'omogeneità; previene la segregazione dei componenti | Elevata uniformità compositiva |

| Forno a vuoto | Essiccazione statica + pressione ridotta | Produzione di lotti scalabile; previene l'ossidazione | Produzione su larga scala e produttività |

| Forno ad aria standard | Convezione termica a pressione ambiente | Basso costo; funzionamento semplice | Applicazioni non critiche, a bassa densità |

Ottieni una qualità ceramica superiore padroneggiando la fase di essiccazione. Presso KINTEK, comprendiamo che materiali ad alte prestazioni come il carburo di silicio richiedono attrezzature di precisione per prevenire i difetti. Supportati da ricerca e sviluppo e produzione esperti, offriamo evaporatori rotanti, forni di essiccazione sotto vuoto e forni ad alta temperatura personalizzabili, progettati per bloccare l'omogeneità e la purezza chimica della tua polvere. Non lasciare che un'essiccazione impropria comprometta i risultati della sinterizzazione: contatta oggi stesso il nostro team tecnico per trovare la soluzione perfetta per le esigenze uniche del tuo laboratorio.

Guida Visiva

Riferimenti

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la funzione di un forno di essiccazione a temperatura costante nella sintesi di Cr/NiONP? Garantire precisione e stabilità delle particelle

- In che modo i cicli segmentati di riscaldamento e raffreddamento influiscono sulla sintesi assistita da microonde di ossido di ferro bidimensionale (Fe2O3)?

- Perché il controllo della temperatura e della pressione sono critici per i fogli di elettrodi V-NbOPO4@rGO? Ottimizza le prestazioni della tua batteria

- Come le fiale con tappo di quarzo facilitano la pirolisi del carbonio di chitosano magnetico? Padronanza delle atmosfere riducenti localizzate

- Quale ruolo svolge un forno ad alta temperatura nel processo di sigillatura? Controllo termico di precisione per la sigillatura delle fibre

- Qual è la funzione di un forno a essiccazione sottovuoto nella lavorazione SFRP? Preservare l'integrità del materiale e prevenire il degrado

- In cosa differiscono i metodi di tempra ad acqua e raffreddamento in forno nella loro applicazione alle leghe ad alta entropia? Opinioni degli esperti

- Quale ruolo svolge il ricottura termica nel post-trattamento dei nanocristalli di CZTSSe? Ottimizzare purezza di fase e cristallinità