In qualsiasi processo termico, l'uniformità è il fondamento della qualità e della ripetibilità. Il riscaldamento uniforme assicura che ogni punto all'interno di un materiale o di un carico di prodotto riceva esattamente lo stesso trattamento termico. Questa coerenza è la chiave per prevenire difetti come deformazioni o stress interni, garantendo proprietà dei materiali prevedibili e, in definitiva, producendo un prodotto di qualità superiore e più affidabile.

La sfida principale in qualsiasi forno è la battaglia contro i gradienti termici, ovvero la tendenza naturale della temperatura a variare da un punto all'altro. Il riscaldamento uniforme risolve direttamente questo problema garantendo un trasferimento di energia costante, che è l'unico modo per ottenere proprietà dei materiali prevedibili, ridurre al minimo gli sprechi e massimizzare l'efficienza operativa.

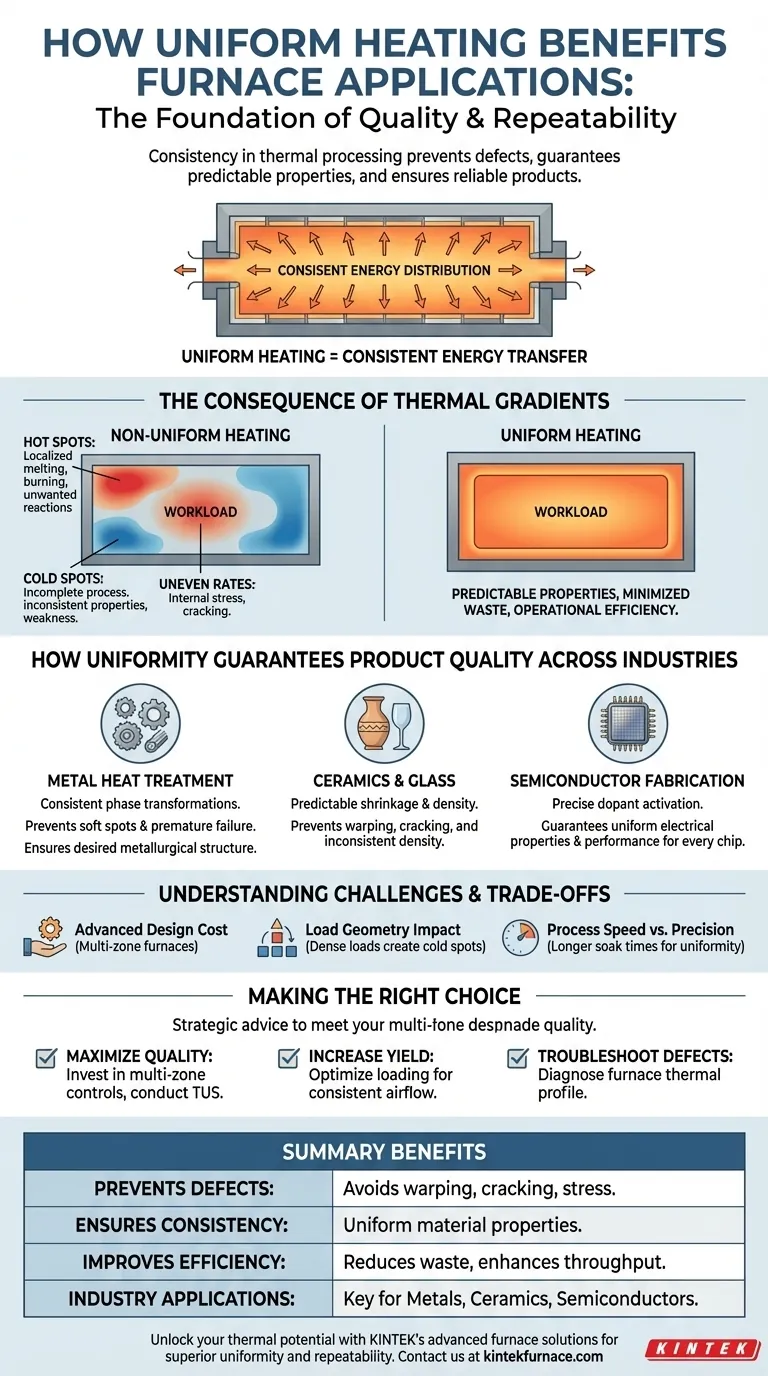

Le conseguenze dei gradienti termici

L'obiettivo fondamentale di un forno è fornire energia a un carico di lavoro. Quando questa erogazione di energia è irregolare, crea differenze di temperatura distruttive note come gradienti termici.

Il problema dei punti caldi e freddi

I punti caldi sono aree localizzate significativamente più calde della temperatura target. Possono causare fusione localizzata, bruciature o reazioni chimiche indesiderate, rovinando di fatto quella porzione del prodotto.

I punti freddi sono aree che non riescono a raggiungere la temperatura target. In queste zone, il processo desiderato, come una trasformazione di fase metallurgica o una polimerizzazione chimica, potrebbe non completarsi, con conseguenti proprietà dei materiali incoerenti e debolezze strutturali.

Impatto sui tassi di riscaldamento e raffreddamento

L'uniformità non riguarda solo la temperatura finale; riguarda anche la velocità di variazione della temperatura. Se una parte di un componente si riscalda o si raffredda più velocemente di un'altra, introduce stress interni. Per materiali fragili come la ceramica o componenti metallici complessi, questo stress può facilmente portare a crepe.

Come l'uniformità garantisce la qualità del prodotto

Ottenere un riscaldamento uniforme si traduce direttamente in miglioramenti misurabili nel prodotto finale in varie industrie ad alto rischio. Questa non è una piccola ottimizzazione; è un prerequisito per il successo.

Nel trattamento termico dei metalli (ricottura, tempra)

Per i metalli, temperature specifiche innescano trasformazioni di fase critiche che determinano proprietà come durezza e duttilità. Un riscaldamento non uniforme significa che una parte di un componente potrebbe essere completamente temprata mentre un'altra rimane morbida, portando a un guasto prematuro sul campo.

L'uniformità assicura che l'intero componente raggiunga la struttura metallurgica desiderata, garantendo prestazioni coerenti.

Nella ceramica e nel vetro (sinterizzazione, cottura)

I prodotti in ceramica e vetro si restringono e si densificano durante la cottura. Se questo processo avviene in modo non uniforme a causa di gradienti termici, il risultato è deformazione, crepe e densità incoerente.

Il riscaldamento uniforme garantisce una contrazione prevedibile e uniforme, essenziale per la produzione di componenti ceramici dimensionalmente accurati e strutturalmente sani.

Nella fabbricazione di semiconduttori (ricottura dei wafer)

Nella produzione di semiconduttori, anche una variazione di un grado su un wafer di silicio può rovinare migliaia di microchip. Il processo di attivazione dei droganti è estremamente sensibile alla temperatura.

Il riscaldamento uniforme è irrinunciabile in questo campo. Garantisce che ogni chip sul wafer abbia esattamente le stesse proprietà elettriche e caratteristiche prestazionali.

Comprendere le sfide e i compromessi

Sebbene i vantaggi siano chiari, ottenere una perfetta uniformità comporta considerazioni tecniche e finanziarie.

Il costo della progettazione avanzata

I forni semplici con zone di riscaldamento singole sono inclini ai gradienti. Ottenere un'elevata uniformità spesso richiede progetti più sofisticati, come forni multizona con controllori indipendenti in grado di regolare l'erogazione di energia alle diverse aree della camera.

Questi sistemi si basano anche su materiali avanzati per gli elementi riscaldanti e l'isolamento, aumentando l'investimento di capitale iniziale.

L'impatto della geometria del carico

Il prodotto stesso può essere il nemico più grande dell'uniformità. Un carico densamente impacchettato può schermare il proprio centro, creando un significativo punto freddo. Allo stesso modo, le parti con sezioni sia spesse che sottili si riscalderanno naturalmente a velocità diverse.

Una corretta progettazione del processo comporta la considerazione di come disporre il carico di lavoro all'interno del forno per facilitare un trasferimento di calore uniforme tramite convezione, conduzione e irraggiamento.

Velocità del processo rispetto alla precisione

In alcuni casi, ottenere il massimo livello di uniformità richiede velocità di riscaldamento più lente (tempi di permanenza) per consentire alla temperatura di equalizzarsi attraverso il carico di lavoro. Ciò può creare un compromesso tra la qualità del prodotto e la produttività del forno.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio all'uniformità termica dovrebbe essere guidato dal tuo obiettivo principale.

- Se il tuo obiettivo principale è massimizzare la qualità del prodotto e la ripetibilità: Investi in sistemi di controllo multizona ed esegui regolarmente rilievi di uniformità della temperatura (TUS) per mappare e correggere le prestazioni del tuo forno.

- Se il tuo obiettivo principale è aumentare la resa del processo e ridurre gli scarti: Analizza le tue procedure di carico per garantire che siano coerenti e ottimizzate per un flusso d'aria e un'esposizione al calore uniformi.

- Se il tuo obiettivo principale è risolvere i difetti esistenti: Il tuo primo passo dovrebbe essere diagnosticare il profilo termico del tuo forno per identificare se e dove i punti caldi o freddi contribuiscono ai guasti.

Padroneggiando l'uniformità termica, si passa dalla semplice gestione di un processo all'ingegnerizzazione di un risultato prevedibile e di alta qualità.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene i difetti | Evita deformazioni, crepe e stress interni dovuti ai gradienti termici. |

| Garantisce la coerenza | Garantisce proprietà dei materiali uniformi e risultati prevedibili. |

| Migliora l'efficienza | Riduce gli sprechi e aumenta la produttività operativa. |

| Applicazioni industriali | Fondamentale per il trattamento termico dei metalli, la cottura della ceramica e la fabbricazione di semiconduttori. |

Sblocca il pieno potenziale dei tuoi processi termici con le soluzioni per forni avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo uniformità, qualità e ripetibilità superiori. Non lasciare che i gradienti termici ti frenino: contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni per forni e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO