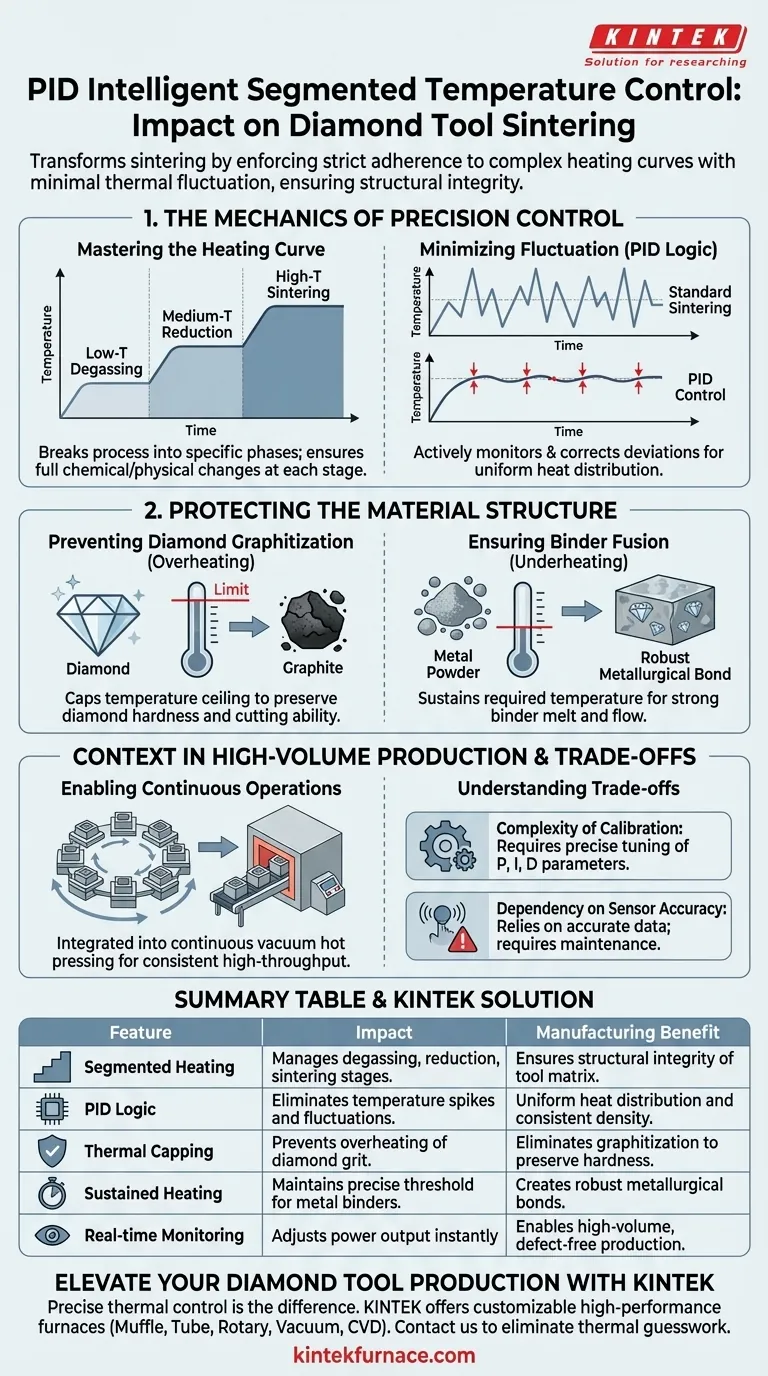

Un sistema di controllo intelligente della temperatura segmentato PID trasforma fondamentalmente il processo di sinterizzazione imponendo una rigorosa aderenza a curve di riscaldamento complesse con minima fluttuazione termica. Questa tecnologia consente una gestione precisa delle distinte fasi di lavorazione: degasaggio a bassa temperatura, riduzione a media temperatura e sinterizzazione ad alta temperatura, garantendo l'integrità strutturale dell'utensile diamantato finale.

Il valore fondamentale di questo sistema risiede nella sua capacità di eliminare le "congetture termiche" che portano al fallimento del prodotto. Prevenendo sia il surriscaldamento (che distrugge i diamanti) sia il sottoriscaldamento (che si traduce in legami deboli), garantisce densità e prestazioni costanti tra i lotti di produzione.

La meccanica del controllo di precisione

Padroneggiare la curva di riscaldamento

I controller di temperatura standard spesso trattano il riscaldamento come un singolo evento lineare. Un sistema PID segmentato scompone il processo in fasi specifiche.

Regola automaticamente l'uscita di potenza per soddisfare i requisiti specifici di degasaggio a bassa temperatura, riduzione a media temperatura e sinterizzazione ad alta temperatura. Ciò garantisce che le modifiche chimiche e fisiche richieste in ogni fase avvengano completamente prima di passare alla successiva.

Minimizzare la fluttuazione della temperatura

Nella sinterizzazione standard, i picchi di temperatura sono comuni. La logica PID (proporzionale-integrale-derivativa) monitora e corregge attivamente queste deviazioni in tempo reale.

Mantenendo al minimo le fluttuazioni di temperatura, il sistema garantisce una distribuzione uniforme del calore all'interno dello stampo. Questa stabilità fa la differenza tra un utensile professionale di alta qualità e un prodotto difettoso.

Proteggere la struttura del materiale

Prevenire la grafi tizzazione del diamante

Il rischio più critico nella produzione di utensili diamantati è il "surriscaldamento". Se la temperatura supera troppo, le particelle di diamante possono degradarsi in grafite.

La grafi tizzazione rende il diamante inutile come agente di taglio. Il controllo PID limita con precisione la temperatura massima, preservando la durezza e la capacità di taglio del granulo di diamante.

Garantire la fusione del legante

Al contrario, si verifica il "sottoriscaldamento" quando la temperatura non raggiunge la soglia necessaria affinché il legante metallico si fonda e fluisca.

Se il legante non si fonde correttamente, non può trattenere saldamente le particelle di diamante. Il sistema PID garantisce che la temperatura di sinterizzazione venga raggiunta e mantenuta abbastanza a lungo da creare un robusto legame metallurgico.

Contesto nella produzione ad alto volume

Abilitare operazioni continue

Mentre il sistema PID gestisce il calore, è spesso integrato in attrezzature di pressatura a caldo sottovuoto continue multi-stazione.

Questi sistemi utilizzano una tavola rotante per sincronizzare il caricamento, il riscaldamento e la pressatura in un'operazione a catena di montaggio. Il controller PID garantisce che, mentre gli stampi si spostano rapidamente tra le stazioni, il profilo termico rimanga costante, consentendo la produzione di decine di migliaia di unità all'anno senza variazioni di qualità.

Comprendere i compromessi

Complessità della calibrazione

Sebbene altamente efficaci, i sistemi PID richiedono una calibrazione precisa. Se i parametri proporzionale, integrale e derivativo non sono calibrati correttamente per la massa termica specifica dello stampo, il sistema può comunque oscillare o reagire troppo lentamente.

Dipendenza dall'accuratezza del sensore

L'"intelligenza" del sistema è valida quanto i suoi dati. Questi sistemi si basano fortemente su termocoppie o pirometri.

Se un sensore va alla deriva o si guasta, la logica PID verrà eseguita perfettamente sulla base di dati errati, portando a un lotto di utensili rovinati. La manutenzione regolare dei sensori è obbligatoria per mantenere il valore del sistema.

Fare la scelta giusta per la tua produzione

Per massimizzare i vantaggi del controllo intelligente della temperatura, allinea le impostazioni delle tue attrezzature con i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la massima durata dell'utensile: Dai priorità alla precisione della fase di sinterizzazione ad alta temperatura per prevenire anche la grafi tizzazione microscopica dei diamanti.

- Se il tuo obiettivo principale è l'elevata produttività: Concentrati sul tempo di recupero del sistema, assicurando che il controller possa stabilizzare istantaneamente le temperature mentre la tavola multi-stazione ruota nuovi stampi nella zona di riscaldamento.

Il vero controllo di processo non riguarda solo il raggiungimento del calore; riguarda l'applicazione della giusta quantità di energia necessaria per forgiare un legame senza compromettere l'abrasivo.

Tabella riassuntiva:

| Caratteristica | Impatto sulla sinterizzazione degli utensili diamantati | Vantaggio di produzione |

|---|---|---|

| Riscaldamento segmentato | Gestisce le fasi di degasaggio, riduzione e sinterizzazione | Garantisce l'integrità strutturale della matrice dell'utensile |

| Logica PID | Elimina picchi e fluttuazioni di temperatura | Distribuzione uniforme del calore e densità costante |

| Limitazione termica | Previene il surriscaldamento del granulo di diamante | Elimina la grafi tizzazione per preservare la durezza |

| Riscaldamento prolungato | Mantiene la soglia precisa per i leganti metallici | Crea legami metallurgici robusti e ritenzione |

| Monitoraggio in tempo reale | Regola istantaneamente l'uscita di potenza durante la rotazione | Consente una produzione ad alto volume e priva di difetti |

Migliora la tua produzione di utensili diamantati con KINTEK

Il controllo termico preciso fa la differenza tra un utensile di alta qualità e un prodotto difettoso. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Sia che tu miri alla massima durata dell'utensile attraverso un preciso controllo ad alta temperatura o a un'elevata produttività con automazione multi-stazione, i nostri forni da laboratorio e industriali avanzati forniscono la stabilità che i tuoi materiali richiedono.

Pronto a eliminare le congetture termiche? Contatta KINTEK oggi stesso per discutere le tue soluzioni di forni personalizzati!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché il caricamento preciso del campione è fondamentale negli esperimenti di cattura della CO2? Evitare gli effetti del letto e garantire l'integrità dei dati

- Come il riscaldamento del substrato ad alta temperatura a 500 °C facilita la formazione di TiO2? Migliorare la densità e la qualità del film

- Qual è lo scopo tecnico dell'essiccazione dei precursori NaNbO3:Pr3+ a 60 °C? Ottimizza la sintesi delle tue polveri

- Come interagiscono i sistemi di sputtering e i processi di lift-off? Padroneggia la fabbricazione di micro-dispositivi per misurazioni ST-FMR

- Cosa sono i materiali avanzati e i compositi? Sbloccare prestazioni superiori per le vostre innovazioni

- Perché i catalizzatori devono essere sottoposti a un pretrattamento ad alta temperatura? Assicura dati precisi sull'ossidazione del CO con KINTEK

- Come funzionano i MFC e le bottiglie di precursore nell'AP-ALD? Padronanza del prelievo di vapore di precisione per rivestimenti atomici

- Cos'è la manutenzione preventiva di una fornace? Una strategia proattiva per le massime prestazioni