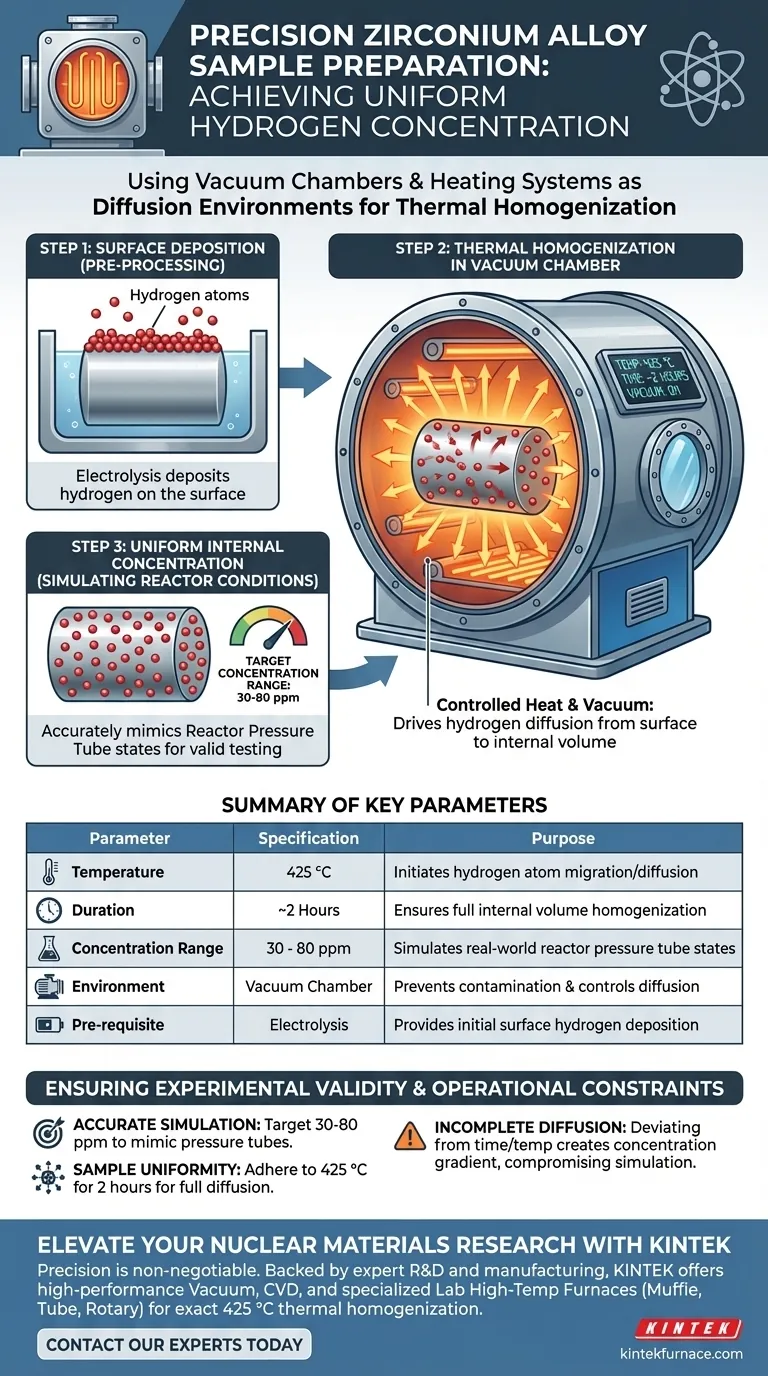

Le camere a vuoto e i sistemi di riscaldamento funzionano come ambienti di diffusione precisi utilizzati per preparare campioni di lega di zirconio. Facilitano il processo di preparazione attraverso l'omogeneizzazione termica, in particolare riscaldando i campioni a 425 °C per circa due ore sottovuoto. Questo ambiente controllato favorisce la diffusione dell'idrogeno, originariamente depositato sulla superficie durante l'elettrolisi, uniformemente nel volume interno della lega.

Lo scopo principale di questo setup è convertire l'idrogeno superficiale in una concentrazione interna uniforme. Ciò garantisce che il materiale raggiunga livelli di idrogeno specifici (tipicamente 30-80 ppm) che simulano accuratamente le condizioni dei tubi di pressione del reattore nel mondo reale.

Il Meccanismo dell'Omogeneizzazione Termica

Spostare l'idrogeno dalla superficie al nucleo

Il processo inizia dopo che la lega di zirconio ha subito l'elettrolisi. In questa fase, l'idrogeno si trova principalmente sulla superficie del materiale.

La camera a vuoto e il sistema di riscaldamento lavorano insieme per avviare la diffusione. Applicando calore, l'apparecchiatura fornisce l'energia necessaria agli atomi di idrogeno per migrare dalla superficie alla massa della lega.

Il Ruolo del Riscaldamento Controllato

Il regime di temperatura specifico è fondamentale per il successo. Il sistema mantiene i campioni a 425 °C per una durata di circa due ore.

Questa esposizione termica prolungata garantisce una diffusione completa. Impedisce all'idrogeno di rimanere localizzato in superficie, creando una distribuzione omogenea in tutto il campione.

Simulare le Condizioni del Reattore

Raggiungere Concentrazioni Specifiche

I ricercatori utilizzano questo metodo per raggiungere concentrazioni precise di idrogeno. Il sistema è in grado di stabilizzare i livelli nell'intervallo 30-80 ppm.

Questo intervallo non è arbitrario; è selezionato per rispecchiare specifici stati operativi. Il controllo di queste concentrazioni è vitale per la validità sperimentale.

Replicare lo Stato dei Tubi di Pressione

L'obiettivo finale dell'utilizzo di camere a vuoto per questa preparazione è la simulazione. I campioni risultanti devono riflettere lo stato effettivo dei tubi di pressione del reattore.

Raggiungendo una distribuzione uniforme e livelli di concentrazione specifici, i ricercatori possono testare in modo affidabile come i componenti effettivi del reattore si comporteranno in condizioni chimiche simili.

Vincoli Operativi e Considerazioni

Dipendenza dal Pre-trattamento

È importante notare che questo trattamento termico è un passaggio secondario. Segue esplicitamente l'elettrolisi, il che significa che il sistema a vuoto è efficace solo se la deposizione superficiale iniziale è stata eseguita correttamente.

Sensibilità Tempo-Temperatura

Il processo si basa su una combinazione specifica di tempo e temperatura. Deviare dal setpoint di 425 °C o ridurre la finestra di due ore può comportare una diffusione incompleta.

Una diffusione incompleta porta a un gradiente di concentrazione dell'idrogeno piuttosto che a un campione omogeneizzato, il che comprometterebbe l'accuratezza della simulazione.

Garantire la Validità Sperimentale

Per massimizzare l'efficacia di questo metodo di preparazione per i tuoi specifici obiettivi di ricerca, considera quanto segue:

- Se il tuo obiettivo principale è la simulazione accurata: Assicurati che la tua concentrazione di idrogeno target rientri rigorosamente nell'intervallo 30-80 ppm per mimare i tubi di pressione del reattore.

- Se il tuo obiettivo principale è l'uniformità del campione: Aderisci rigorosamente alla durata di due ore a 425 °C per garantire la completa diffusione dalla superficie al volume interno.

Controllando rigorosamente l'ambiente termico sottovuoto, garantisci che i campioni di lega di zirconio forniscano una base affidabile per la ricerca sui reattori nucleari.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura | 425 °C | Avvia la migrazione/diffusione degli atomi di idrogeno |

| Durata | ~2 Ore | Garantisce l'omogeneizzazione completa del volume interno |

| Intervallo di Concentrazione | 30 - 80 ppm | Simula gli stati reali dei tubi di pressione del reattore |

| Ambiente | Camera a Vuoto | Previene la contaminazione e controlla la diffusione |

| Prerequisito | Elettrolisi | Fornisce la deposizione iniziale di idrogeno superficiale |

Migliora la tua ricerca sui materiali nucleari con KINTEK

La precisione è non negoziabile quando si simulano le condizioni dei tubi di pressione del reattore. Supportata da R&S e produzione esperte, KINTEK offre forni sottovuoto, CVD e forni specializzati ad alta temperatura da laboratorio ad alte prestazioni, progettati per fornire l'esatta omogeneizzazione termica a 425 °C richiesta per la preparazione di leghe di zirconio.

Che tu abbia bisogno di sistemi muffola, a tubo o rotanti personalizzabili per una diffusione uniforme dell'idrogeno o per la sintesi di materiali complessi, le nostre apparecchiature forniscono la stabilità e il controllo richiesti dai tuoi esperimenti.

Pronto a ottenere un'uniformità del campione superiore? Contatta i nostri esperti oggi stesso per trovare la soluzione di riscaldamento personalizzata perfetta per le tue esigenze di laboratorio.

Guida Visiva

Riferimenti

- Alexandra Jinga, Mircea Ionuţ Petrescu. Evaluation of the Zirconium Hydride Morphology at the Flaws in the CANDU Pressure Tube Using a Novel Metric. DOI: 10.3390/app15020787

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come ottimizza il trattamento termico a due stadi in un forno di sinterizzazione sotto vuoto gli scaffold HA/Ti? Padroneggiare il processo di fabbricazione

- Perché un forno di sinterizzazione sotto vuoto è raccomandato per MgO ad alta densità? Raggiungere porosità quasi zero e purezza ottica

- Come funziona la brasatura sottovuoto? Ottenere un'integrità superiore dei giunti per applicazioni critiche

- Perché il materiale grafite è vantaggioso per gli allestimenti dei forni sottovuoto? Aumenta l'efficienza e la precisione

- Perché la cementazione sotto vuoto è adatta per acciai da cementazione ad alte prestazioni? Ottenere una tempra superiore con controllo di precisione

- Quali materiali sono adatti per il raffreddamento a gas (gas quenching) in un forno a vuoto? Ideale per leghe ad alta temprabilità

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sottovuoto nel processo di preparazione dei fosfori? Ottieni oggi una purezza superiore

- Quale tipo di forno può essere utilizzato ad alta temperatura? Sblocca il calore estremo per le tue applicazioni