In breve, la brasatura sottovuoto è un processo di giunzione di materiali ad alta purezza in cui un metallo d'apporto viene fuso tra due componenti all'interno di un forno sottovuoto. Il vuoto previene l'ossidazione, consentendo al metallo d'apporto di fluire per azione capillare e formare un giunto eccezionalmente forte, pulito e uniforme al raffreddamento senza fondere i materiali di base stessi.

L'intuizione critica è che il vuoto non è solo una parte incidentale del processo; è il fattore abilitante. Rimuovendo i contaminanti atmosferici, il vuoto crea un ambiente chimicamente puro dove il metallo d'apporto può bagnare e legarsi perfettamente con i materiali base, risultando in una qualità del giunto spesso impossibile da ottenere con altri metodi.

Il Principio Fondamentale: Unire Senza Fondere

La brasatura sottovuoto opera su un principio semplice ma elegante: è possibile unire due parti senza fonderle. Ciò si ottiene introducendo un terzo materiale — il materiale d'apporto — che ha un punto di fusione inferiore.

Il Ruolo del Metallo d'Apporto

L'intero processo si basa sul metallo d'apporto per brasatura. Questo materiale, spesso una lega sotto forma di pasta, lamina o filo, viene selezionato per avere un punto di fusione (temperatura di liquidus) inferiore a quello dei componenti da unire.

Quando l'assemblaggio viene riscaldato, solo il materiale d'apporto fonde, lasciando i materiali base nel loro stato solido.

Azione Capillare: La Forza Motrice

Una volta fuso, il metallo d'apporto viene attratto nello stretto spazio tra i due componenti attraverso un fenomeno chiamato azione capillare. Questa è la stessa forza che tira l'acqua su un tubo stretto.

Affinché ciò funzioni efficacemente, le parti devono essere progettate con un gioco molto piccolo e controllato tra di esse. Il materiale d'apporto fluisce in questo spazio, bagnando completamente le superfici da unire.

Il Ruolo Critico del Vuoto

Eseguire questo processo in un forno sottovuoto è ciò che lo distingue da altre forme di brasatura. Il vuoto, tipicamente un ambiente a bassissima pressione, rimuove ossigeno e altri gas reattivi.

Ciò previene la formazione di ossidi sulla superficie delle parti metalliche durante il riscaldamento. Gli ossidi agiscono come una barriera, impedendo al metallo d'apporto di legarsi correttamente al materiale base e creando un giunto debole e inaffidabile.

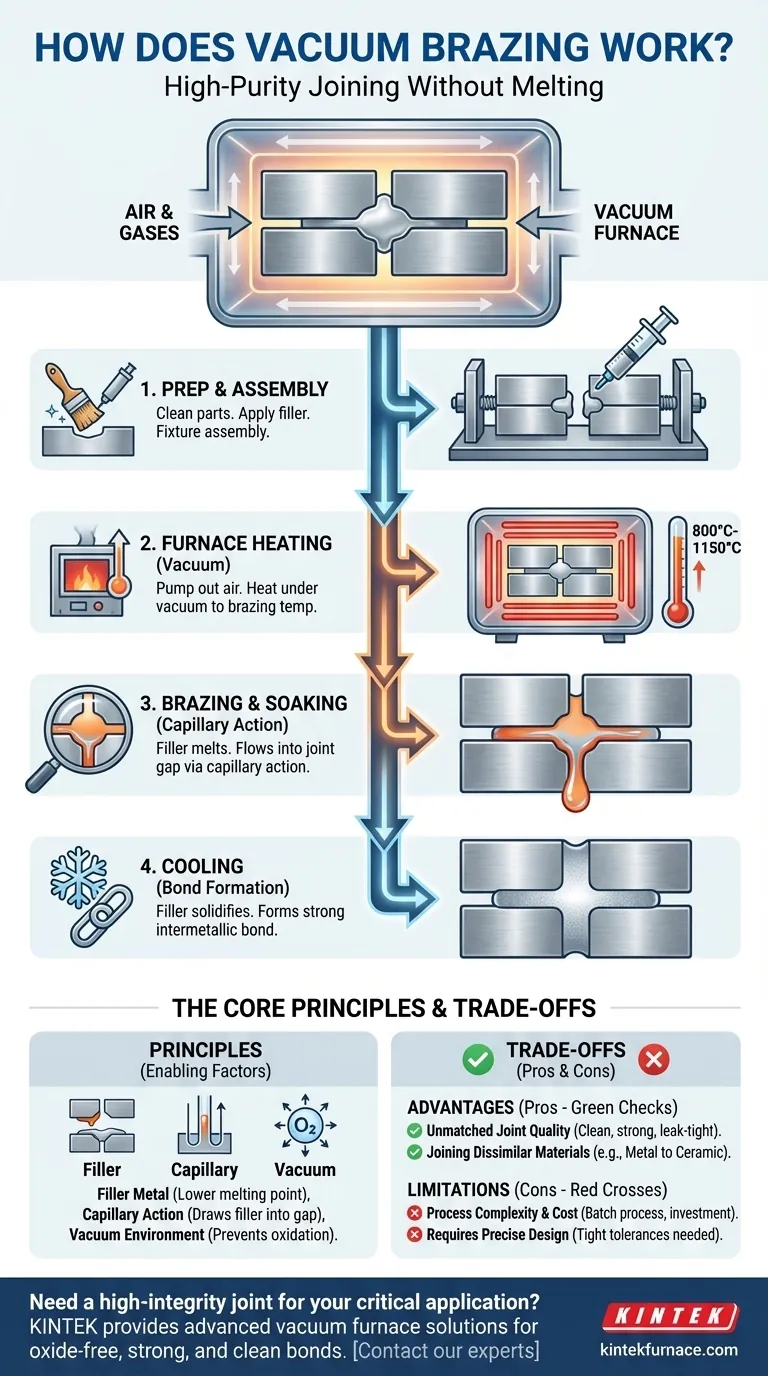

Il Processo di Brasatura Sottovuoto Passo Dopo Passo

Il processo è un ciclo termico attentamente controllato eseguito all'interno di un forno sottovuoto specializzato in grado di raggiungere temperature superiori a 1200°C.

Fase 1: Preparazione e Assemblaggio

I componenti da unire devono essere meticolosamente puliti per rimuovere oli, sporco o altri contaminanti. Il metallo d'apporto viene quindi applicato all'area del giunto, e le parti vengono attentamente assemblate e mantenute in posizione con appositi fissaggi.

Fase 2: Il Ciclo del Forno - Riscaldamento

L'assemblaggio viene caricato nel forno sottovuoto. L'aria viene pompata via per creare il livello di vuoto richiesto, e il forno inizia quindi a riscaldare i componenti.

La temperatura viene aumentata in modo controllato fino alla temperatura di brasatura specificata, che è sempre superiore al punto di fusione del materiale d'apporto ma inferiore al punto di fusione dei materiali base. Questo tipicamente rientra tra 800°C e 1150°C.

Fase 3: Il Ciclo del Forno - Brasatura e Mantenimento

Una volta raggiunta la temperatura, l'assemblaggio viene "mantenuto" per un breve periodo, spesso circa 10 minuti. Durante questo tempo, il metallo d'apporto diventa completamente fuso e fluisce per azione capillare per riempire completamente il giunto.

Fase 4: Il Ciclo del Forno - Raffreddamento

Dopo il mantenimento, l'assemblaggio viene raffreddato lentamente e uniformemente. Man mano che la temperatura scende al di sotto del punto di solidificazione del metallo d'apporto (temperatura di solidus), il materiale d'apporto si solidifica, formando un forte e permanente legame intermetallico tra i componenti.

Comprendere i Compromessi

Sebbene potente, la brasatura sottovuoto è una tecnica specializzata con vantaggi e limitazioni distinti.

Vantaggio Chiave: Qualità del Giunto Ineguagliabile

Il vantaggio principale è la creazione di un giunto estremamente pulito, forte e a tenuta stagna. L'assenza di ossidi e contaminanti da flussante si traduce in un legame con integrità strutturale superiore e una finitura pulita e brillante che non richiede pulizia post-processo.

Vantaggio Chiave: Unione di Materiali Dissimili

Poiché i materiali base non vengono fusi, la brasatura sottovuoto è eccezionalmente efficace nell'unire materiali che non possono essere saldati insieme. Ciò include l'unione di metalli a ceramiche (es. acciaio a ceramica) o il legame di metalli molto diversi.

Limitazione: Complessità e Costo del Processo

I forni sottovuoto rappresentano un investimento di capitale significativo. Il processo è anche intrinsecamente un processo a lotti, che può essere più lento e più costoso per pezzo rispetto ai processi continui come la saldatura automatizzata, specialmente per la produzione ad alto volume.

Limitazione: Richiede un Design Preciso

La dipendenza dall'azione capillare significa che il gioco o "spazio" tra le parti da unire è critico. Deve essere progettato e fabbricato con tolleranze strette per garantire che il metallo d'apporto fluisca correttamente e riempia l'intero giunto.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare la brasatura sottovuoto dipende interamente dai requisiti della tua applicazione.

- Se il tuo obiettivo principale è la massima integrità e pulizia del giunto: Per applicazioni come impianti medici, componenti aerospaziali o apparecchiature per ultra-alto vuoto, i giunti privi di ossido e ad alta purezza creati dalla brasatura sottovuoto sono spesso una necessità.

- Se il tuo obiettivo principale è unire materiali dissimili: Quando è necessario creare un legame forte e affidabile tra materiali come un metallo e una ceramica, la brasatura sottovuoto è uno dei metodi più efficaci disponibili.

- Se il tuo obiettivo principale è l'unione economica per applicazioni standard: Per la fabbricazione generale dove la pulizia suprema non è critica, la saldatura convenzionale o la brasatura a fiamma sono tipicamente una scelta più economica e veloce.

In definitiva, la brasatura sottovuoto è la soluzione definitiva quando la forza, la purezza e la precisione del giunto non sono negoziabili.

Tabella Riepilogativa:

| Aspetto | Brasatura Sottovuoto | Metodi Alternativi |

|---|---|---|

| Pulizia del Giunto | Senza ossido, senza flussante, finitura brillante | Potrebbe richiedere pulizia post-processo |

| Compatibilità Materiali | Eccellente per materiali dissimili (es. metallo-ceramica) | Limitata dalla saldabilità |

| Velocità e Costo del Processo | Processo a lotti, costo per pezzo più elevato | Spesso più veloce ed economico per alti volumi |

| Resistenza del Giunto | Legame intermetallico eccezionalmente forte e uniforme | Varia; può essere più debole o presentare incoerenze |

Hai bisogno di un giunto ad alta integrità per la tua applicazione critica?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni sottovuoto. La nostra esperienza garantisce che il tuo processo di brasatura sottovuoto produca i legami privi di ossido, forti e puliti che il tuo progetto richiede, specialmente quando si uniscono materiali difficili.

Discutiamo come i nostri forni ad alta temperatura e le profonde capacità di personalizzazione possono soddisfare le tue esigenze uniche.

Contatta i nostri esperti oggi stesso per iniziare!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale