In sintesi, i materiali con elevata temprabilità sono ideali per il raffreddamento a gas. Questo include la maggior parte degli acciai ad alto tenore di lega come gli acciai superrapidi, per utensili e per stampi, nonché alcuni acciai inossidabili, leghe ad alta temperatura e leghe di titanio. Questi materiali non richiedono un raffreddamento estremamente rapido per raggiungere la durezza e la microstruttura desiderate, rendendo l'operazione controllata e meno severa del raffreddamento a gas una soluzione perfetta.

L'idoneità di un materiale al raffreddamento a gas non dipende dal suo tipo, ma dalla sua velocità critica di raffreddamento. Il raffreddamento a gas è un processo più delicato di quello a olio, quindi è riservato ai materiali che possono temprarsi con successo anche se raffreddati più lentamente.

Il Principio Fondamentale: Temprabilità e Velocità di Raffreddamento

La decisione di utilizzare il raffreddamento a gas dipende da un'unica proprietà critica del materiale: la temprabilità (hardenability). Questa viene spesso confusa con la durezza, ma sono fondamentalmente diverse.

Cos'è la Temprabilità?

La temprabilità è la misura della capacità di un materiale di temprarsi attraverso la sua intera sezione trasversale, non solo in superficie. È una funzione della composizione chimica della lega.

I materiali con elevata temprabilità sono più "tolleranti". Possono essere raffreddati relativamente lentamente e formare comunque la struttura martensitica dura desiderata.

I materiali con bassa temprabilità devono essere raffreddati estremamente rapidamente per raggiungere la piena durezza, e se raffreddati troppo lentamente, tempreranno solo sulla superficie esterna.

Il Ruolo degli Elementi di Lega

Gli elementi di lega come cromo, molibdeno, manganese e nichel sono i principali responsabili della temprabilità nell'acciaio.

Questi elementi rallentano le trasformazioni interne che si verificano durante il raffreddamento. Questo ti dà una finestra di tempo più ampia per raffreddare il pezzo e ottenere comunque la microstruttura target, rendendo il materiale adatto a un trattamento di raffreddamento a gas meno severo.

Perché la Velocità Critica di Raffreddamento è Importante

Ogni acciaio temprabile ha una velocità critica di raffreddamento: la velocità di raffreddamento più lenta possibile che produrrà comunque una struttura completamente martensitica.

Se un materiale ha una bassa velocità critica di raffreddamento (il che significa che può essere raffreddato lentamente), è un candidato perfetto per il raffreddamento a gas. Se ha un'alta velocità critica di raffreddamento (deve essere raffreddato molto velocemente), richiederà un raffreddamento a liquido più severo come olio o acqua.

Analisi dei Materiali Adatti

Basandoci sul principio della temprabilità, possiamo identificare diverse famiglie di materiali ben adatti al raffreddamento a gas in un forno a vuoto.

Acciai per Utensili e Stampi ad Alto Tenore di Lega

Questa categoria comprende acciai superrapidi (HSS), acciai per lavoro a freddo e a caldo e acciai ad alto tenore di carbonio e alto tenore di cromo.

Il loro ricco contenuto di leghe conferisce loro un'eccellente temprabilità e una bassa velocità critica di raffreddamento. Il raffreddamento a gas è il metodo preferito in quanto raggiunge la piena durezza minimizzando il rischio di distorsione e cricche che un severo raffreddamento a olio potrebbe causare.

Acciai Inossidabili

Molti acciai inossidabili martensitici e a indurimento per precipitazione (PH) sono adatti al raffreddamento a gas. L'alto contenuto di cromo e altri elementi di lega fornisce la temprabilità necessaria per un raffreddamento efficace in un'atmosfera di gas inerte.

Leghe ad Alta Temperatura e Leghe di Titanio

Materiali come superleghe e leghe di titanio sono spesso trattati termicamente per ottenere specifiche proprietà meccaniche, non solo la massima durezza.

Il raffreddamento a gas fornisce l'ambiente pulito, controllato e inerte necessario per raffreddare questi materiali sensibili a una velocità precisa senza introdurre contaminazione superficiale.

Altri Candidati

Anche materiali specializzati come alcune leghe elastiche e materiali magnetici possono essere lavorati tramite raffreddamento a gas. La scelta dipende interamente dalle loro specifiche caratteristiche di trasformazione e se un raffreddamento lento e controllato soddisfa i requisiti di processo.

Comprendere i Compromessi: Gas contro Olio

La scelta di un metodo di raffreddamento è un equilibrio tra i requisiti di processo e i limiti del materiale. Il raffreddamento a gas offre notevoli vantaggi ma non è universalmente applicabile.

Vantaggio 1: Distorsione Minimizzata

Il più grande vantaggio del raffreddamento a gas è la riduzione significativa dello shock termico. Il raffreddamento più lento e uniforme riduce drasticamente il rischio di distorsione, deformazione e cricche del pezzo, specialmente in geometrie complesse.

Vantaggio 2: Pulizia della Superficie

I pezzi che escono da un raffreddamento a gas sono puliti e brillanti. Ciò elimina la necessità di fasi di post-lavorazione costose e disordinate richieste per pulire i pezzi dopo un raffreddamento a olio.

Il Limite: Severità del Raffreddamento

Il raffreddamento a gas tradizionale è meno severo di quello a olio. Per acciai a basso tenore di lega (come acciai per cuscinetti o molle) o pezzi con sezioni trasversali molto spesse, un raffreddamento a gas potrebbe non essere abbastanza veloce da prevenire la formazione di microstrutture più morbide, fallendo nel raggiungere la durezza richiesta.

Colmare il Divario: Raffreddamento a Gas ad Alta Pressione (HPGQ)

I moderni forni a vuoto possono eseguire il Raffreddamento a Gas ad Alta Pressione (HPGQ) a pressioni di 10, 20 bar, o anche superiori.

Questo processo ad alta pressione e alto flusso aumenta significativamente la velocità di raffreddamento, colmando il divario con il raffreddamento a olio. L'HPGQ rende possibile raffreddare con successo alcuni materiali e dimensioni di sezione che tradizionalmente avrebbero richiesto l'olio.

Fare la Scelta Giusta per il Tuo Obiettivo

Le proprietà del tuo materiale dettano le opzioni disponibili. Usa il tuo obiettivo primario per guidare la tua decisione.

- Se la tua attenzione principale è minimizzare la distorsione e mantenere una superficie pulita su pezzi ad alto tenore di lega: Il raffreddamento a gas è la scelta ideale, fornendo una stabilità dimensionale superiore.

- Se la tua attenzione principale è temprere acciai a basso tenore di lega o componenti molto spessi: Un raffreddamento a liquido come l'olio è spesso necessario, a meno che tu non disponga di un processo HPGQ comprovato e adatto al tuo materiale specifico.

- Se la tua attenzione principale è il controllo del processo e la purezza per leghe sensibili: L'ambiente inerte e altamente controllabile del raffreddamento a gas sottovuoto è insuperabile.

Comprendere la relazione tra la temprabilità del tuo materiale e la severità del raffreddamento ti dà la possibilità di scegliere il processo di trattamento termico più efficace ed efficiente.

Tabella Riassuntiva:

| Tipo di Materiale | Caratteristiche Chiave | Idoneità al Raffreddamento a Gas |

|---|---|---|

| Acciai per Utensili e Stampi ad Alto Tenore di Lega | Ricchi di elementi di lega, elevata temprabilità | Eccellente, minimizza la distorsione |

| Acciai Inossidabili | Alto contenuto di cromo, buona temprabilità | Adatti per tipi martensitici e PH |

| Leghe ad Alta Temperatura e Titanio | Sensibili alla contaminazione, richiedono un raffreddamento controllato | Ideali per purezza e raffreddamento preciso |

| Altri Materiali (es. elastici, magnetici) | Esigenze specifiche di trasformazione | Dipende dalla velocità critica di raffreddamento |

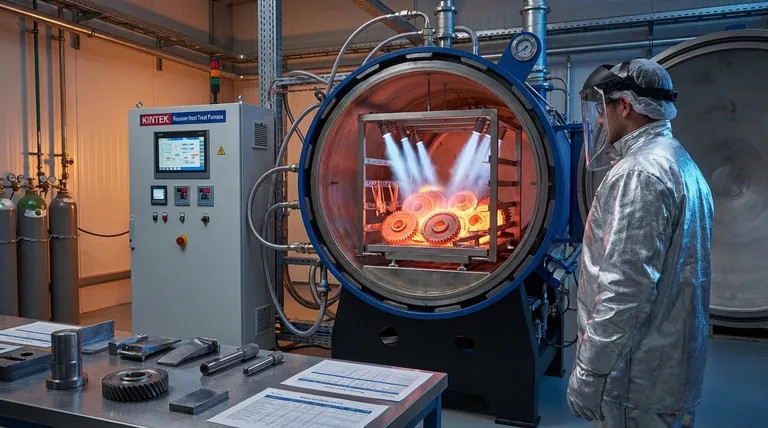

Sblocca la Precisione nel Tuo Trattamento Termico con KINTEK

Stai lavorando con acciai ad alto tenore di lega, acciai inossidabili o leghe sensibili come il titanio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per le esigenze del tuo laboratorio. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche.

Ottieni una ridotta distorsione, una maggiore pulizia superficiale e un controllo superiore del processo. Contattaci oggi per discutere come le nostre soluzioni di raffreddamento a gas possono ottimizzare i tuoi risultati e aumentare l'efficienza nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza