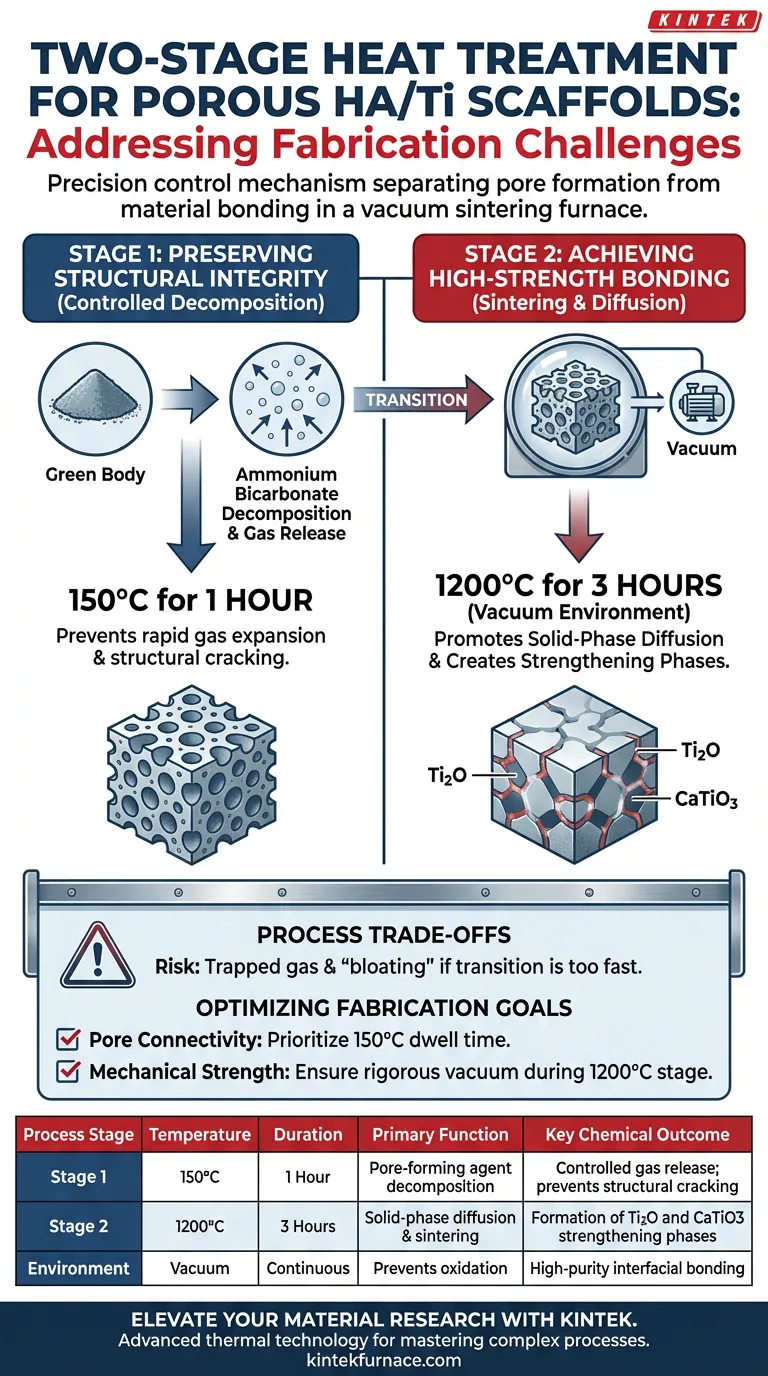

Il processo di trattamento termico a due stadi agisce come un meccanismo di controllo di precisione per separare la rimozione volatile degli agenti porogeni dalle esigenze energetiche elevate del legame dei materiali. Questo metodo affronta la duplice sfida di prevenire il collasso strutturale durante il rilascio di gas (Fase 1 a 150°C) garantendo al contempo una robusta resistenza interfaciale attraverso la trasformazione di fase chimica (Fase 2 a 1200°C).

La fabbricazione di scaffold di successo richiede la disaccoppiamento dello stress meccanico della formazione dei pori dal processo chimico di sinterizzazione. Questo approccio diviso impedisce al corpo verde di fratturarsi durante l'espansione del gas, creando al contempo le condizioni necessarie per la formazione di fasi di rinforzo come Ti2O e CaTiO3.

Fase 1: Preservare l'integrità strutturale

La sfida iniziale nella fabbricazione di scaffold porosi HA/Ti è la gestione della rimozione dell'agente porogeno senza distruggere il delicato "corpo verde" (la struttura in polvere compattata ma non cotta).

Il rischio di rapida espansione del gas

Quando gli agenti porogeni come il bicarbonato di ammonio si decompongono, rilasciano gas. Se questa reazione avviene troppo rapidamente o a una temperatura troppo elevata, la pressione interna può frantumare lo scaffold prima che abbia qualsiasi resistenza meccanica.

Decomposizione termica controllata

La prima fase affronta questo problema mantenendo la temperatura a 150°C per 1 ora. Questo specifico ripiano termico consente la decomposizione lenta e controllata del bicarbonato di ammonio.

Moderando la velocità di rilascio del gas, il processo crea la porosità desiderata senza indurre microfratture o un cedimento strutturale catastrofico nello scaffold.

Fase 2: Ottenere un legame ad alta resistenza

Una volta stabilizzata la struttura dei pori, la seconda sfida è trasformare la polvere sciolta in un materiale coeso e portante. Ciò richiede un'energia significativamente maggiore per innescare cambiamenti chimici.

Promuovere la diffusione allo stato solido

La seconda fase aumenta la temperatura a 1200°C per 3 ore in un ambiente sotto vuoto. Questo ammollo ad alta temperatura è essenziale per attivare la diffusione allo stato solido, dove gli atomi si muovono tra le particelle di Titanio e Idrossiapatite (HA).

Creazione di fasi di rinforzo

Il processo di sinterizzazione sotto vuoto guida reazioni interfaciali specifiche che sono impossibili a temperature più basse. Facilita la formazione di nuovi composti chimici, in particolare Ti2O e CaTiO3.

Queste nuove fasi agiscono come una "colla" metallurgica. Forniscono un legame ad alta resistenza tra i componenti ceramici (HA) e metallici (Ti), garantendo che lo scaffold possa resistere ai carichi meccanici.

Comprendere i compromessi del processo

Sebbene questo processo a due stadi sia efficace, introduce vincoli specifici che devono essere gestiti per evitare errori di fabbricazione.

Il costo della separazione termica

Il compromesso principale è il requisito rigoroso di zone termiche distinte. Affrettare dalla fase di decomposizione (Fase 1) alla fase di sinterizzazione (Fase 2) crea un conflitto tra evacuazione del gas e ritiro del materiale.

Se la transizione è troppo rapida, il gas residuo rimane intrappolato all'interno del materiale che si densifica. Ciò porta a difetti interni o "rigonfiamenti", che compromettono la resistenza finale fornita dalle fasi Ti2O e CaTiO3.

Ottimizzare la fabbricazione per i tuoi obiettivi

Per massimizzare l'efficacia di questo trattamento termico, allinea i controlli del processo con i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la connettività e la forma dei pori: Dai priorità alla rigorosa aderenza al tempo di permanenza a 150°C, garantendo che il bicarbonato di ammonio sia completamente evacuato per prevenire distorsioni strutturali.

- Se il tuo obiettivo principale è la resistenza meccanica e la durata: Assicurati che l'ambiente sotto vuoto sia mantenuto rigorosamente durante la fase a 1200°C, poiché la contaminazione da ossigeno o un tempo insufficiente inibirà la formazione dei vitali strati di legame Ti2O e CaTiO3.

Segregando rigorosamente la rimozione del gas dal legame del materiale, trasformi un fragile compattato di polvere in uno scaffold robusto e biologicamente valido.

Tabella riassuntiva:

| Fase del processo | Temperatura | Durata | Funzione principale | Risultato chimico chiave |

|---|---|---|---|---|

| Fase 1 | 150°C | 1 ora | Decomposizione dell'agente porogeno | Rilascio controllato di gas; previene crepe strutturali |

| Fase 2 | 1200°C | 3 ore | Diffusione allo stato solido e sinterizzazione | Formazione delle fasi di rinforzo Ti2O e CaTiO3 |

| Ambiente | Vuoto | Continuo | Previene l'ossidazione | Legame interfaciale ad alta purezza |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è la differenza tra un corpo verde fragile e uno scaffold ad alte prestazioni. KINTEK fornisce la tecnologia termica avanzata necessaria per padroneggiare processi complessi come la sinterizzazione sotto vuoto a due stadi.

Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD. Sia che tu stia fabbricando scaffold HA/Ti biomedici o ceramiche avanzate, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi profili termici e requisiti atmosferici unici.

Pronto a ottimizzare i tuoi risultati di sinterizzazione?

Contatta KINTEK oggi stesso per discutere le esigenze del tuo progetto

Guida Visiva

Riferimenti

- Xingping Fan, Hao Zhang. Fabrication and Characterization of LaF3-Reinforced Porous HA/Ti Scaffolds. DOI: 10.3390/coatings14010111

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come funziona la brasatura sottovuoto? Ottenere un'integrità superiore dei giunti per applicazioni critiche

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Quale ruolo svolge un forno di ricottura sotto vuoto nelle giunzioni AlCoCrFeNi2.1? Garantire stabilità microstrutturale e pura diffusione

- Quali sono i vantaggi dell'uso dei forni sottovuoto nella produzione di utensili e stampi? Aumenta la longevità e la precisione degli utensili

- Come fa un forno a vuoto a fornire un controllo preciso della temperatura? Ottieni un'accuratezza termica senza pari per il tuo laboratorio

- Quali sono i principali vantaggi della carbocementazione sottovuoto? Ottieni precisione, bassa distorsione e indurimento ecologico

- In che modo la tempra sottovuoto influisce sulla durezza e sullo strato superficiale degli acciai per utensili ad alto tenore di lega? Aumenta le prestazioni con un trattamento termico superiore

- Qual è la funzione del crogiolo in un forno a vuoto? Assicurare purezza e prestazioni nei processi ad alta temperatura