Nell'ambiente esigente di un forno sottovuoto, la grafite è il materiale superiore per gli allestimenti grazie alla sua combinazione unica di proprietà. Mantiene e persino aumenta la sua resistenza a temperature estreme, è eccezionalmente leggera per cicli termici più rapidi ed efficienti, e può essere facilmente lavorata in forme complesse per supportare qualsiasi componente.

Mentre i metalli si indeboliscono e si deformano sotto il calore estremo, la grafite diventa più forte. Questa differenza fondamentale la rende una scelta strategica per migliorare i risultati metallurgici, ridurre i tempi di ciclo e abbassare i costi operativi complessivi nel trattamento termico sottovuoto.

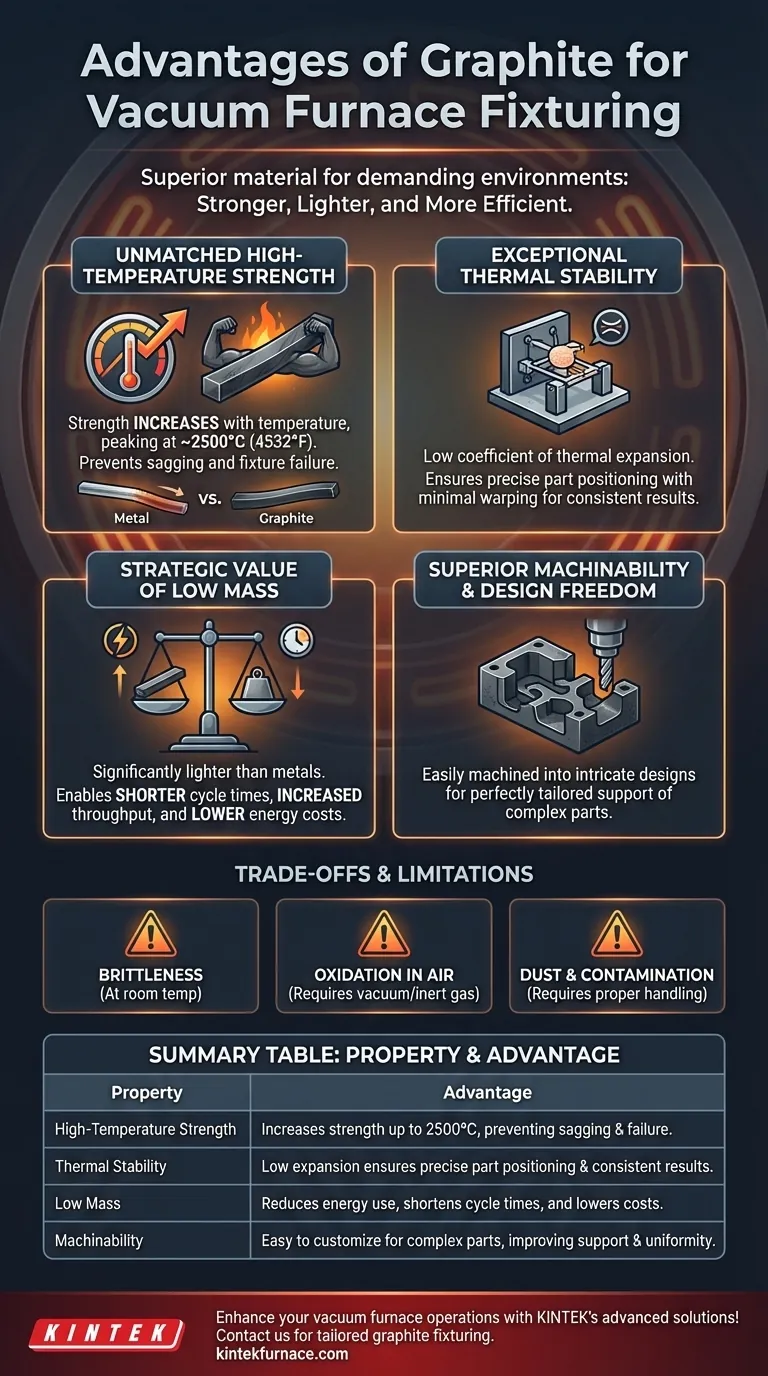

Le Proprietà Fondamentali che Guidano il Vantaggio della Grafite

Per capire perché la grafite è così dominante in questa applicazione, dobbiamo guardare oltre la sua semplice resistenza al calore. Il suo valore deriva da una sinergia di proprietà termiche, meccaniche e fisiche perfettamente adatte a un ambiente sottovuoto.

Resistenza Ineguagliabile alle Alte Temperature

A differenza dei metalli, che perdono resistenza alla trazione man mano che si scaldano, la grafite mostra un comportamento controintuitivo. La sua resistenza aumenta effettivamente con la temperatura, raggiungendo il picco intorno ai 2500°C (4532°F).

Ciò significa che un allestimento forte sul pavimento dell'officina è ancora più forte e più affidabile alla temperatura di picco critica del processo all'interno del forno. Questo previene cedimenti, distorsioni e guasti dell'allestimento.

Eccezionale Stabilità Termica

La grafite ha un coefficiente di espansione termica molto basso. Si espande o si contrae appena quando viene riscaldata e raffreddata rapidamente.

Questa stabilità è fondamentale per il lavoro di precisione. Assicura che l'allestimento mantenga il pezzo nella posizione desiderata senza indurre stress o deformazioni, portando a risultati metallurgici più coerenti e prevedibili.

Il Valore Strategico della Bassa Massa

La grafite è significativamente più leggera delle leghe metalliche ad alta temperatura spesso utilizzate per gli allestimenti, come molibdeno o nichel-cromo.

Questa bassa massa ha un impatto diretto sul tuo bilancio. È necessaria meno energia per riscaldare l'allestimento stesso e si raffredda più velocemente. Ciò si traduce direttamente in tempi di ciclo più brevi, maggiore produttività del forno e costi energetici inferiori.

Lavorabilità Superiore e Libertà di Progettazione

La grafite è relativamente morbida e può essere lavorata rapidamente ed economicamente in disegni intricati e personalizzati.

Ciò consente la creazione di allestimenti perfettamente sagomati per supportare pezzi complessi o delicati, garantendo un riscaldamento uniforme e prevenendo la distorsione. La capacità di prototipare e produrre rapidamente allestimenti personalizzati è un vantaggio significativo rispetto alle leghe metalliche difficili da lavorare.

Comprendere i Compromessi e i Limiti

Sebbene molto vantaggiosa, la grafite non è priva di considerazioni operative. Riconoscere questi limiti è fondamentale per utilizzarla con successo.

Fragilità a Temperatura Ambiente

Sebbene incredibilmente resistente quando calda, la grafite può essere fragile a temperatura ambiente. Gli allestimenti devono essere maneggiati con cura per evitare scheggiature o guasti catastrofici dovuti a cadute o urti.

Ossidazione all'Aria

I benefici della grafite si realizzano in un ambiente sottovuoto o a gas inerte. Quando riscaldata in presenza di ossigeno, la grafite si ossida rapidamente (brucia), portando al degrado e al guasto dell'allestimento.

Potenziale di Polvere e Contaminazione

La lavorazione e la manipolazione possono creare polvere fine di grafite. Protocolli di pulizia e manutenzione adeguati sono essenziali per impedire che questa polvere contamini componenti sensibili, specialmente nelle applicazioni in camere bianche o aerospaziali.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere la grafite è una decisione strategica che dovrebbe allinearsi con i tuoi obiettivi di processo principali.

- Se il tuo obiettivo principale è la produttività e l'efficienza: La bassa massa della grafite è la sua risorsa più grande, consentendo cicli di riscaldamento e raffreddamento più rapidi che riducono direttamente i costi energetici e aumentano la capacità del forno.

- Se il tuo obiettivo principale è la lavorazione di pezzi complessi o delicati: La lavorabilità superiore e la bassa espansione termica della grafite consentono allestimenti personalizzati e stabili che prevengono la distorsione del pezzo.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (>1200°C): La capacità unica della grafite di diventare più forte con il calore la rende l'unica scelta affidabile ed economicamente vantaggiosa dove gli allestimenti metallici fallirebbero.

In definitiva, scegliere gli allestimenti in grafite è un investimento nel controllo del processo, nell'efficienza e in risultati consistenti e di alta qualità.

Tabella Riassuntiva:

| Proprietà | Vantaggio negli Allestimenti per Forni Sottovuoto |

|---|---|

| Resistenza alle Alte Temperature | Aumenta la resistenza fino a 2500°C, prevenendo cedimenti e guasti |

| Stabilità Termica | La bassa espansione assicura un posizionamento preciso del pezzo e risultati coerenti |

| Bassa Massa | Riduce l'uso di energia, accorcia i tempi di ciclo e abbassa i costi |

| Lavorabilità | Facile da personalizzare per pezzi complessi, migliorando il supporto e l'uniformità |

Migliora le tue operazioni con i forni sottovuoto con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Gas, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri allestimenti in grafite e le tecnologie per forni su misura possono aumentare la tua efficienza e precisione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale