In sostanza, la PECVD e la CVD sono entrambi processi di deposizione chimica da fase vapore, ma differiscono fondamentalmente nel modo in cui energizzano le reazioni chimiche necessarie per la crescita del film. La CVD convenzionale si basa sull'alta energia termica (calore) per scomporre i gas precursori. Al contrario, la PECVD (Plasma-Enhanced Chemical Vapor Deposition) utilizza un plasma eccitato elettricamente per ottenere lo stesso risultato a temperature significativamente più basse.

La scelta tra CVD e PECVD è una decisione ingegneristica fondamentale guidata da un unico fattore: la fonte di energia. L'uso del calore (CVD) rispetto al plasma (PECVD) determina tutto, dai materiali che è possibile utilizzare alle proprietà finali del film e al costo complessivo del processo.

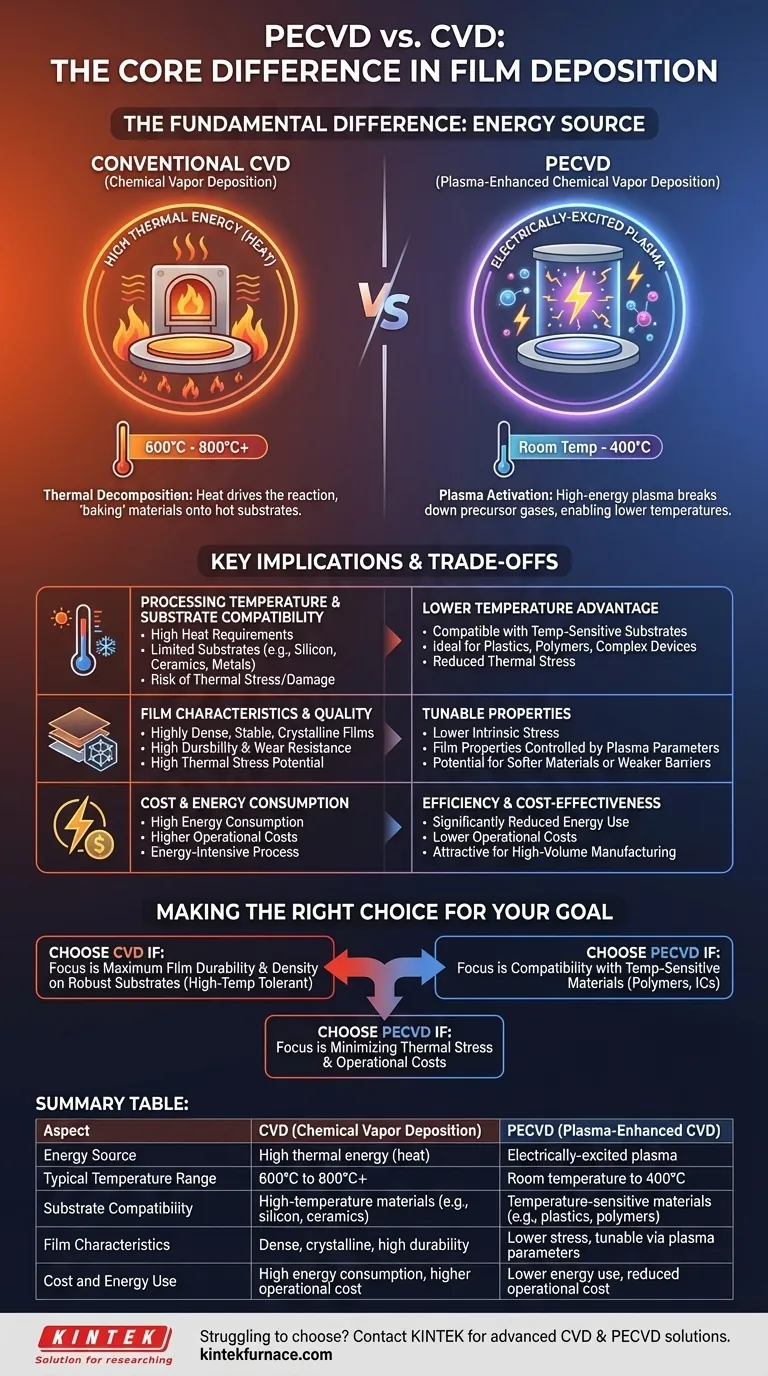

La differenza fondamentale: Calore contro Plasma

Il metodo utilizzato per fornire energia ai gas precursori è la distinzione fondamentale tra queste due tecnologie. Questa scelta ha effetti a cascata sull'intero processo di deposizione.

Come funziona la CVD convenzionale: Decomposizione termica

La CVD convenzionale opera su un principio semplice: il calore guida la reazione. I gas precursori vengono introdotti in una camera in cui il substrato viene riscaldato a temperature molto elevate, tipicamente tra 600°C e 800°C, e talvolta anche più alte.

Questa intensa energia termica provoca la decomposizione delle molecole di gas e la loro reazione sulla superficie calda del substrato, costruendo gradualmente un film sottile. Può essere considerata come la "cottura" precisa di un nuovo strato di materiale su un componente.

Come funziona la PECVD: Attivazione tramite plasma

La PECVD evita la necessità di calore estremo utilizzando il plasma, un gas ionizzato contenente elettroni, ioni e radicali liberi ad alta energia. Un campo elettrico viene applicato al gas precursore, creando questo plasma.

Queste particelle ad alta energia collidono con le molecole del gas precursore, rompendo la loro struttura e creando le specie reattive necessarie per la deposizione. Poiché l'energia proviene dal plasma stesso, e non dal riscaldamento del substrato, il processo può essere eseguito a temperature molto più basse, spesso dalla temperatura ambiente fino a circa 350-400°C.

Implicazioni chiave della fonte di energia

La differenza nella fonte di energia non è meramente accademica. Crea differenze pratiche e significative nella capacità del processo, nella compatibilità dei materiali e nei costi.

Temperatura di processo e compatibilità del substrato

Questa è la conseguenza più significativa. I requisiti termici elevati della CVD ne limitano l'uso a substrati in grado di sopportare temperature estreme, come wafer di silicio, ceramiche o alcuni metalli.

La natura a bassa temperatura della PECVD la rende compatibile con una gamma molto più ampia di substrati sensibili alla temperatura. Ciò include materie plastiche, polimeri e dispositivi elettronici complessi con strati preesistenti che verrebbero danneggiati o distrutti dal calore della CVD.

Qualità del film e stress termico

L'alto calore della CVD può indurre un significativo stress termico sia nel film che nel substrato, portando potenzialmente a crepe o deformazioni. Tuttavia, l'alta temperatura può anche produrre film cristallini, stabili e molto densi.

La PECVD deposita film con uno stress intrinseco molto più basso, il che è fondamentale per le strutture delicate. Le proprietà del film sono controllate dai parametri del plasma piuttosto che dalla sola temperatura, offrendo un diverso insieme di variabili per ottimizzare le caratteristiche del film.

Costo e consumo energetico

Riscaldare una camera di processo a oltre 600°C richiede una quantità sostanziale di energia, rendendo la CVD convenzionale un processo relativamente costoso e ad alta intensità energetica.

Operando a temperature più basse, la PECVD riduce significativamente il consumo energetico e, di conseguenza, i costi operativi. Questa efficienza la rende un'opzione interessante per la produzione ad alto volume.

Comprendere i compromessi

Nessuna tecnologia è universalmente superiore. La scelta ottimale dipende dal bilanciamento dei punti di forza e di debolezza intrinseci di ciascun metodo rispetto ai requisiti specifici del progetto.

I limiti della PECVD

Sebbene versatile, i film PECVD possono presentare alcuni compromessi. I materiali risultanti possono essere più morbidi o avere una minore resistenza all'usura rispetto ai loro omologhi CVD ad alta temperatura.

Inoltre, alcuni film PECVD possono mostrare prestazioni di barriera inferiori rispetto ai film depositati con altri metodi. Il processo può anche coinvolgere gas precursori alogenati, che richiedono una manipolazione attenta a causa di potenziali problemi di salute e ambientali.

I vincoli della CVD

Il principale svantaggio della CVD è il suo elevato budget termico. Questo esclude immediatamente il suo utilizzo per un numero crescente di applicazioni moderne che coinvolgono polimeri ed elettronica avanzata.

L'alto calore non solo limita la scelta del substrato, ma aumenta anche il rischio di danneggiare i componenti che vengono rivestiti. Infine, il maggiore consumo energetico si traduce direttamente in costi di produzione più elevati.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto richiede una chiara comprensione del tuo obiettivo principale. Il tuo materiale, l'obiettivo di prestazione e il budget guideranno la tua decisione.

- Se la tua attenzione principale è la massima durabilità del film su un substrato robusto: La CVD è spesso la scelta migliore per creare film altamente densi e cristallini quando il substrato può sopportare temperature estreme.

- Se la tua attenzione principale è la compatibilità con materiali sensibili alla temperatura: La PECVD è la soluzione definitiva per depositare film su polimeri, materie plastiche o circuiti integrati complessi che non possono sopravvivere ad alte temperature.

- Se la tua attenzione principale è minimizzare lo stress termico e i costi operativi: Il processo a bassa temperatura ed alta efficienza energetica della PECVD riduce il rischio di danni termici e abbassa le spese di produzione.

In definitiva, comprendere la fonte di energia — termica contro plasma — è la chiave per selezionare il metodo di deposizione che si allinea con i vincoli del tuo materiale e i tuoi obiettivi di prestazione.

Tabella riassuntiva:

| Aspetto | CVD (Deposizione chimica da fase vapore) | PECVD (CVD potenziata al plasma) |

|---|---|---|

| Fonte di energia | Alta energia termica (calore) | Plasma eccitato elettricamente |

| Intervallo di temperatura tipico | 600°C - 800°C+ | Temperatura ambiente fino a 400°C |

| Compatibilità del substrato | Materiali ad alta temperatura (es. silicio, ceramica) | Materiali sensibili alla temperatura (es. materie plastiche, polimeri) |

| Caratteristiche del film | Denso, cristallino, alta durabilità | Stress inferiore, sintonizzabile tramite parametri del plasma |

| Costo e consumo energetico | Alto consumo energetico, costo operativo più elevato | Minore consumo energetico, costo operativo ridotto |

Hai difficoltà a scegliere il metodo di deposizione giusto per il tuo laboratorio? KINTEK è specializzata in soluzioni per forni ad alta temperatura avanzati, inclusi sistemi CVD e PECVD. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche, sia che lavoriate con substrati robusti o materiali sensibili alla temperatura. Contattateci oggi per migliorare l'efficienza del vostro laboratorio e ottenere risultati di deposizione del film precisi!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori