In sintesi, un forno a muffola ad atmosfera protettiva viene utilizzato per eseguire processi critici di trattamento termico, come ricottura, tempra e rinvenimento, sui metalli senza causare reazioni superficiali indesiderate come ossidazione e formazione di scaglia. Controllando con precisione l'ambiente gassoso all'interno della camera, il forno assicura che l'integrità superficiale e la composizione chimica del materiale siano preservate, consentendo agli ingegneri di ottenere proprietà meccaniche specifiche e ripetibili.

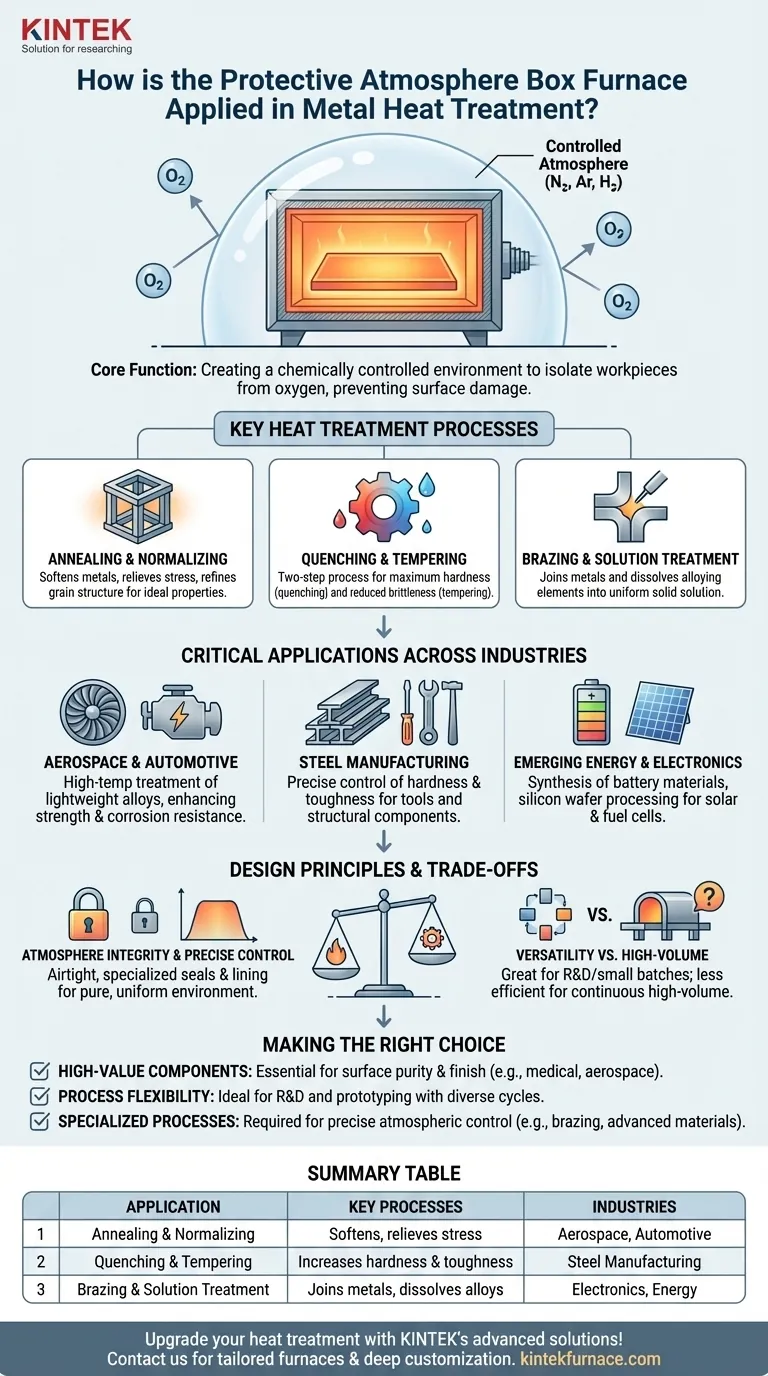

Il vero valore di un forno a muffola ad atmosfera protettiva non è solo la sua capacità di riscaldare il metallo. La sua funzione principale è quella di creare un ambiente chimicamente controllato che isola il pezzo dall'ossigeno, consentendo trattamenti termici che altrimenti sarebbero impossibili senza danneggiare la superficie del materiale.

Il Ruolo Fondamentale: Prevenire le Reazioni Superficiali

Quando i metalli vengono riscaldati ad alte temperature all'aria aperta, reagiscono con l'ossigeno. Questa è una sfida fondamentale nella metallurgia che un forno ad atmosfera protettiva è specificamente progettato per risolvere.

Eliminazione dell'Ossidazione e della Decarburazione

La reazione più comune è l'ossidazione, che forma uno strato di scaglia sulla superficie del metallo. Questa scaglia deve spesso essere rimossa attraverso costosi processi secondari. Per gli acciai, un altro rischio è la decarburazione, dove il carbonio viene perso dalla superficie, rendendola più morbida e debole. Un'atmosfera protettiva previene queste reazioni distruttive.

Preservare l'Integrità del Materiale

Inondando la camera di riscaldamento con un gas o una miscela di gas specifici (come azoto, argon o idrogeno), l'ossigeno viene spostato. Ciò garantisce che la chimica superficiale del pezzo rimanga invariata durante il ciclo di riscaldamento e raffreddamento, il che è fondamentale per materiali ad alte prestazioni e ad alta purezza.

Principali Processi di Trattamento Termico Eseguiti

La versatilità del forno gli consente di gestire un'ampia gamma di processi termici richiesti da diversi materiali e applicazioni.

Ricottura e Normalizzazione

Questi processi vengono utilizzati per ammorbidire i metalli, alleviare le sollecitazioni interne da precedenti fasi di fabbricazione e affinare la struttura del grano. Materiali come leghe di titanio e acciaio inossidabile vengono spesso ricotti in atmosfera protettiva per ottenere proprietà ideali senza contaminazione superficiale.

Tempra e Rinvenimento

Questo processo in due fasi è fondamentale per l'acciaio. La tempra implica un raffreddamento rapido da alta temperatura per ottenere la massima durezza, mentre il rinvenimento è un successivo riscaldamento a temperatura inferiore che riduce la fragilità e migliora la tenacità.

Brasatura e Trattamento di Soluzione

L'ambiente controllato è ideale anche per la brasatura ad alta resistenza, dove due pezzi di metallo vengono uniti utilizzando un metallo d'apporto. Per alcune leghe, il trattamento di soluzione viene eseguito per sciogliere gli elementi di lega in una soluzione solida uniforme prima del successivo indurimento.

Applicazioni Critiche in Diverse Industrie

Il controllo preciso offerto da questi forni li rende indispensabili in settori in cui le prestazioni dei materiali non sono negoziabili.

Aerospaziale e Automobilistico

Nel settore aerospaziale, i forni sono utilizzati per il trattamento ad alta temperatura di leghe leggere come titanio e alluminio, migliorandone la resistenza e la resistenza alla corrosione. Per l'automotive, migliorano la vita utile e l'affidabilità dei componenti critici di motori e trasmissioni.

Produzione di Acciaio

La capacità di controllare con precisione durezza e tenacità attraverso tempra e rinvenimento è una pietra miliare dell'industria siderurgica, dagli acciai per utensili ai componenti strutturali.

Energie Emergenti ed Elettronica

Questi forni sono cruciali nei nuovi campi. Sono utilizzati nella sintesi di materiali catodici per batterie agli ioni di litio, nel drogaggio e ricottura di wafer di silicio per celle solari e nella preparazione di materiali per celle a combustibile.

Comprendere i Compromessi e i Principi di Progettazione

I vantaggi di un forno ad atmosfera protettiva sono un risultato diretto del suo design specializzato, che comporta una serie di considerazioni proprie.

La Priorità dell'Integrità dell'Atmosfera

Il corpo del forno è meticolosamente progettato per essere ermetico. Presenta guarnizioni delle porte rinforzate, mattoni refrattari speciali resistenti alla corrosione e tubi e valvole dedicati per introdurre e mantenere il gas protettivo. Questa complessità è il compromesso per ottenere un ambiente puro e controllato.

La Necessità di un Controllo Preciso

Il raggiungimento di un riscaldamento uniforme e di profili di temperatura accurati è fondamentale. Il rivestimento composito è progettato per l'efficienza energetica e la stabilità termica, garantendo che l'intero pezzo riceva lo stesso trattamento coerente per risultati ripetibili.

Versatilità vs. Resa Elevata

Un forno a muffola è eccezionalmente versatile, il che lo rende perfetto per officine, ricerca e sviluppo o la lavorazione di parti di varie dimensioni. Tuttavia, per la produzione continua e ad alto volume di parti identiche, un forno a nastro o a tunnel potrebbe offrire una maggiore efficienza.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un forno a muffola ad atmosfera protettiva dipende interamente dalle tue esigenze di processo e dagli obiettivi del materiale.

- Se il tuo obiettivo principale sono componenti di alto valore: Questo forno è essenziale per parti in cui la finitura superficiale e la purezza del materiale sono critiche, come nel settore aerospaziale, medico o elettronico.

- Se il tuo obiettivo principale è la flessibilità del processo: La capacità di eseguire cicli, temperature e atmosfere diverse lo rende ideale per R&S, prototipazione o produzione in piccoli lotti con esigenze diverse.

- Se il tuo obiettivo principale è un processo chimico specializzato: Applicazioni come la brasatura o la creazione di materiali avanzati per batterie dipendono dal controllo atmosferico preciso che solo questo tipo di forno può fornire.

In definitiva, questo forno ti consente di controllare non solo la temperatura del tuo materiale, ma anche la sua chimica fondamentale.

Tabella riassuntiva:

| Applicazione | Processi Chiave | Settori |

|---|---|---|

| Ricottura e Normalizzazione | Ammorbidisce i metalli, allevia lo stress, affina il grano | Aerospaziale, Automobilistico |

| Tempra e Rinvenimento | Aumenta durezza e tenacità | Produzione di Acciaio |

| Brasatura e Trattamento di Soluzione | Unisce metalli, scioglie leghe | Elettronica, Energia |

Migliora il tuo trattamento termico dei metalli con gli avanzati forni a muffola ad atmosfera protettiva di KINTEK! Sfruttando un'eccezionale attività di R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura come Forni a Muffola, Tubolari, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce prestazioni precise per le tue esigenze sperimentali uniche, migliorando l'integrità del materiale e l'efficienza del processo. Contattaci oggi stesso per discutere come possiamo supportare le tue specifiche applicazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico