Fondamentalmente, far funzionare un forno a atmosfera in modo sicuro richiede un approccio su più livelli che va ben oltre le semplici liste di controllo procedurali. Le misure più critiche prevedono il mantenimento del controllo assoluto sull'ambiente interno del forno tramite un design sigillato e la pressione positiva, il monitoraggio continuo sia della temperatura che della composizione del gas, e l'applicazione di rigorosi protocolli per l'operatore per tutto, dalla sicurezza elettrica alla risposta alle emergenze.

La sicurezza nel funzionamento dei forni a atmosfera non riguarda una singola azione, ma la costruzione di un sistema di controlli ridondanti. L'obiettivo finale è eliminare l'imprevedibilità gestendo rigorosamente i tre principali fattori di rischio: l'atmosfera reattiva, il calore estremo e i sistemi elettrici ad alta potenza.

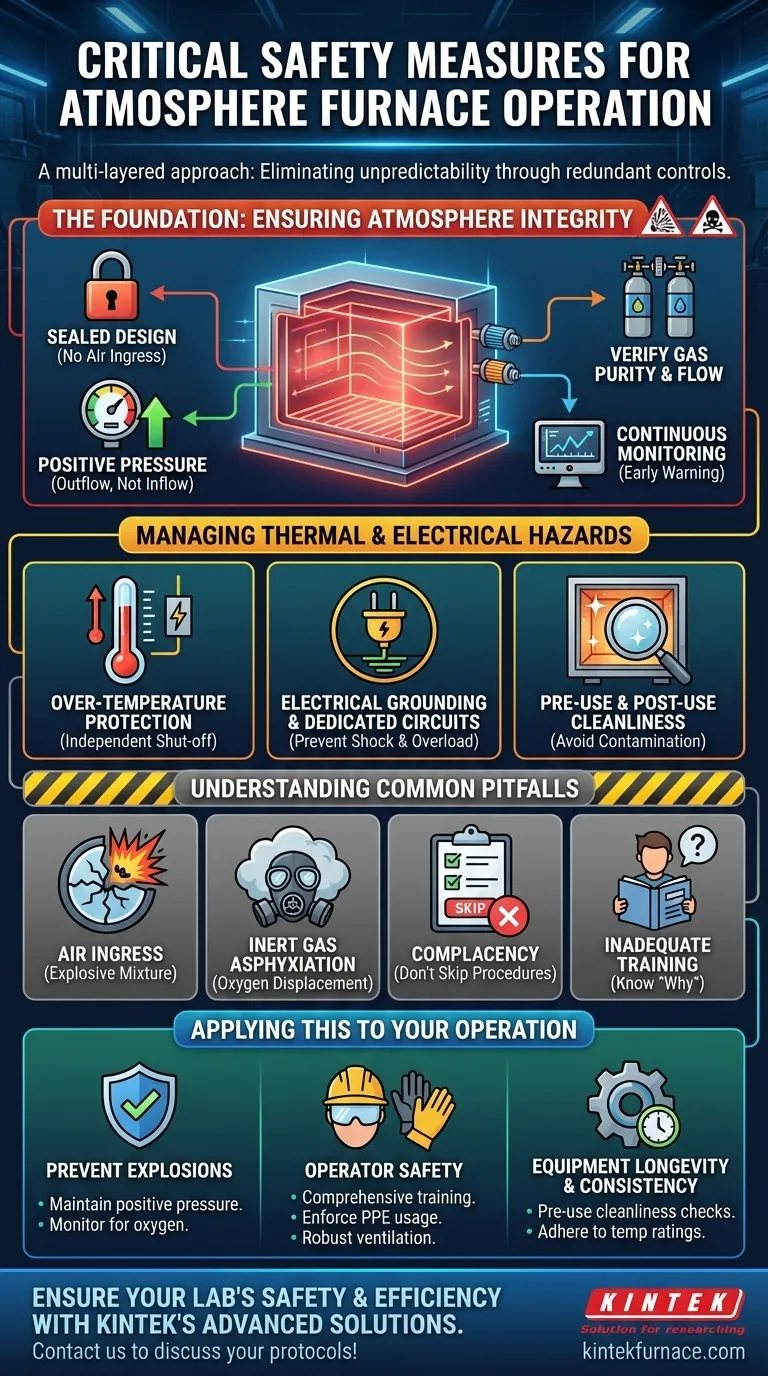

Le Fondamenta: Garantire l'Integrità dell'Atmosfera

L'atmosfera speciale è l'elemento più potente e più pericoloso del forno. La sua integrità è la vostra massima priorità, poiché un guasto qui può portare a esplosioni, prodotti rovinati o asfissia.

Design Sigillato del Forno

Una camera del forno perfettamente sigillata è la prima linea di difesa. Qualsiasi rottura delle guarnizioni può far fuoriuscire l'atmosfera controllata o, cosa più pericolosa, far entrare aria esterna.

Mantenere la Pressione Positiva

Il forno deve funzionare sempre a una leggera pressione positiva rispetto all'ambiente esterno. Ciò assicura che, in caso di perdite microscopiche, il gas interno fuoriesca piuttosto che permettere all'aria ricca di ossigeno di entrare, che è la causa principale di esplosioni quando si utilizzano gas infiammabili come l'idrogeno.

Verifica della Purezza e del Flusso del Gas

L'alimentazione del gas deve essere pura e fornita al giusto flusso costante. Le impurità possono compromettere il processo metallurgico, mentre un flusso errato può non riuscire a spurgare adeguatamente l'aria o a mantenere la pressione positiva, creando un significativo rischio per la sicurezza.

Monitoraggio Continuo dell'Atmosfera

I sistemi moderni devono includere sensori per monitorare continuamente la composizione e la pressione del gas. Questi sistemi fungono da essenziale sistema di allarme precoce, avvisando gli operatori di qualsiasi deviazione dai parametri impostati molto prima che diventi un guasto critico.

Gestione dei Pericoli Termici ed Elettrici

Oltre all'atmosfera stessa, i rischi intrinseci delle alte temperature e dell'elettricità ad alta tensione richiedono misure di sicurezza dedicate.

Protezione da Sovratemperatura

Ogni forno deve essere dotato di un circuito di protezione indipendente da sovratemperatura. Questo sistema spegne gli elementi riscaldanti se il controllore principale si guasta, prevenendo danni al forno, distruzione del materiale e potenziali incendi. Non superare mai la temperatura nominale del forno.

Messa a Terra Elettrica e Circuiti Dedicati

Una corretta messa a terra elettrica è inderogabile per prevenire il rischio di scosse elettriche. Il forno deve essere alimentato da un circuito dedicato con un interruttore o un cancello appropriato per evitare sovraccarichi e creare un rischio di incendio.

Pulizia Prima e Dopo l'Uso

Gli operatori devono ispezionare la camera del forno per verificarne la pulizia prima di ogni utilizzo. I residui dei cicli precedenti possono vaporizzare, contaminando l'atmosfera e il prodotto. Allo stesso modo, la pulizia del forno dopo l'uso previene accumuli che potrebbero diventare un pericolo futuro.

Comprendere le Insidie Comuni

Fidarsi della tecnologia senza comprenderne i modi di guasto è un errore critico. Gli incidenti più gravi si verificano spesso quando si ignorano principi ben compresi.

Il Pericolo dell'Ingresso di Aria

Il rischio maggiore quando si utilizzano atmosfere infiammabili (es. idrogeno) è l'introduzione accidentale di aria (ossigeno). Ciò crea una miscela esplosiva. Mantenere la pressione positiva e garantire cicli di spurgo adeguati sono le vostre difese più importanti.

Il Pericolo "Invisibile" del Gas Inerte

Quando si utilizzano gas inerti come azoto o argon, il rischio principale passa dall'esplosione all'asfissia. Questi gas spostano l'ossigeno. Una perdita in una stanza scarsamente ventilata può creare un ambiente mortale e carente di ossigeno senza alcun odore o indizio visivo.

Compiacimento nelle Procedure

I sistemi di sicurezza automatizzati sono un paracadute, non un sostituto di un funzionamento diligente. Saltare un controllo di pulizia pre-uso, ignorare un allarme di bassa pressione o allentare l'uso dei DPI può vanificare anche l'ingegneria della sicurezza più avanzata.

Formazione Inadeguata degli Operatori

Un operatore che non capisce perché esiste una procedura è una responsabilità. La formazione deve coprire non solo il "come" ma anche il "perché" dietro ogni misura di sicurezza, inclusa una piena comprensione delle procedure di arresto di emergenza.

Come Applicare Questo alla Tua Attività

Utilizza questi principi per costruire una cultura della sicurezza che protegga le tue persone, il tuo prodotto e le tue attrezzature.

- Se la tua attenzione principale è prevenire le esplosioni: le tue priorità non negoziabili sono il mantenimento della pressione positiva e il monitoraggio continuo dell'atmosfera del forno per rilevare l'ossigeno.

- Se la tua attenzione principale è la sicurezza dell'operatore: dai priorità alla formazione completa sulle procedure di emergenza, fai rispettare l'uso corretto dei DPI e assicurati una ventilazione adeguata per l'area di lavoro.

- Se la tua attenzione principale è la longevità dell'attrezzatura e la coerenza del processo: sottolinea l'importanza dei controlli di pulizia pre-uso e l'adesione rigorosa alle temperature massime nominali del forno.

Un protocollo di sicurezza rigorosamente implementato trasforma uno strumento potenzialmente pericoloso in un bene produttivo prevedibile e potente.

Tabella Riassuntiva:

| Misura di Sicurezza | Focus Principale | Azioni Critiche |

|---|---|---|

| Integrità dell'Atmosfera | Prevenire esplosioni e asfissia | Design sigillato, pressione positiva, purezza del gas, monitoraggio continuo |

| Gestione Termica ed Elettrica | Evitare surriscaldamento e scosse elettriche | Protezione da sovratemperatura, messa a terra elettrica, controlli di pulizia |

| Protocolli Operativi | Migliorare la cultura della sicurezza | Formazione, uso dei DPI, procedure di emergenza, ventilazione |

Assicura la sicurezza e l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori prodotti affidabili come Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le tue esigenze sperimentali uniche, aiutandoti a prevenire pericoli e a ottenere risultati coerenti. Contattaci oggi per discutere come possiamo supportare i tuoi protocolli di sicurezza e migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni