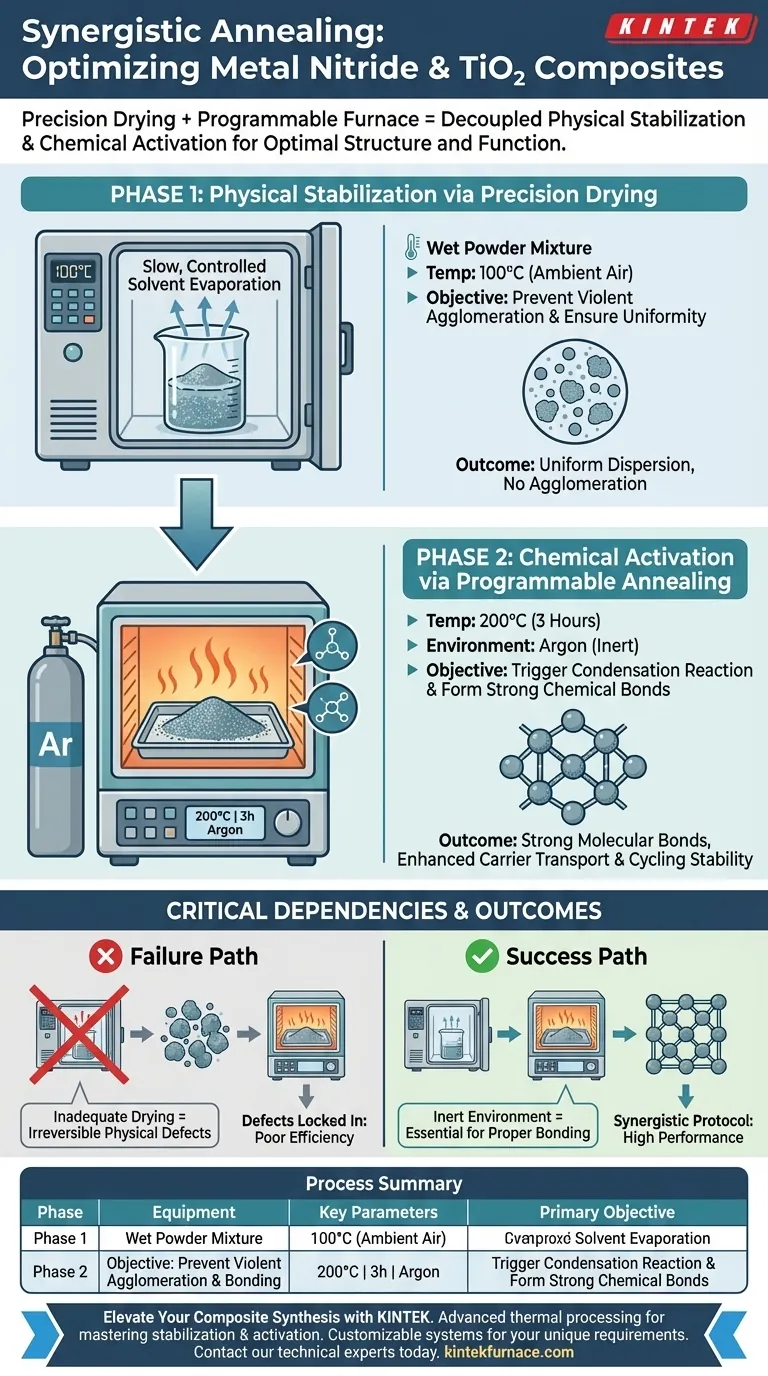

La sinergia tra forni di essiccazione di precisione e forni programmabili serve a disaccoppiare la stabilizzazione fisica dall'attivazione chimica, garantendo che il materiale composito raggiunga una struttura e una funzione ottimali.

Il forno di essiccazione opera a 100°C per far evaporare lentamente i solventi, prevenendo i danni strutturali causati dalla rapida perdita di umidità. Questo prepara il materiale per il forno programmabile, che esegue un ciclo di ricottura a 200°C in un ambiente di argon per forgiare forti legami chimici, migliorando direttamente l'efficienza del trasporto di carica e la stabilità del ciclo.

Per ottenere compositi ad alte prestazioni, è necessario prima preservare la dispersione delle particelle e poi attivare la chimica superficiale. Il forno di essiccazione previene il difetto fisico dell'agglomerazione, creando le basi necessarie affinché il forno inneschi le reazioni di condensazione chimica che guidano le prestazioni elettriche.

Fase 1: Stabilizzazione fisica tramite essiccazione di precisione

La prima fase del processo si concentra interamente sulla morfologia fisica della miscela di nitruro metallico e biossido di titanio.

Evaporazione controllata del solvente

Un forno di essiccazione di precisione è impostato a una temperatura costante di 100°C.

Questa temperatura moderata garantisce che i solventi all'interno della miscela evaporino lentamente e in modo uniforme.

Prevenzione dei difetti strutturali

L'obiettivo principale di questa fase è evitare violente agglomerazioni.

Se i solventi vengono rimossi troppo rapidamente o in modo non uniforme, le particelle di polvere si aggregano, creando incongruenze strutturali.

Rimuovendo lentamente l'umidità, il forno previene la ritenzione di umidità che altrimenti disturberebbe l'uniformità del composito.

Fase 2: Attivazione chimica tramite ricottura programmabile

Una volta stabilizzata la struttura fisica, il materiale viene trasferito in un forno programmabile per l'elaborazione chimica.

Innesco della reazione di condensazione

Il forno esegue un trattamento di ricottura a 200°C per 3 ore in un ambiente di argon.

Questo profilo termico specifico innesca una reazione di condensazione tra i gruppi ossidrilici superficiali.

Formazione di forti legami chimici

Questa reazione crea forti legami chimici tra il nitruro metallico e la superficie del biossido di titanio.

Questi legami sono il meccanismo critico che collega i due materiali a livello molecolare.

Miglioramento delle metriche di prestazione

La formazione di questi legami si traduce direttamente in prestazioni migliorate del dispositivo.

In particolare, migliora significativamente l'efficienza del trasporto di carica, consentendo agli elettroni di muoversi più liberamente attraverso il composito.

Migliora anche la stabilità del ciclo, garantendo che il materiale mantenga le sue prestazioni nel tempo con un uso ripetuto.

Dipendenze critiche del processo

Comprendere la relazione tra questi due passaggi è fondamentale per ottenere risultati coerenti. È qui che spesso si verificano i fallimenti del processo.

La conseguenza di un'essiccazione inadeguata

Se la fase di essiccazione viene affrettata o la temperatura è troppo alta, la polvere si agglomererà prima di raggiungere il forno.

Il forno non può correggere l'agglomerazione fisica; semplicemente bloccherà i difetti chimicamente, con conseguente scarsa efficienza di trasporto.

La necessità di un ambiente inerte

La fase del forno richiede specificamente un ambiente di argon.

Senza questa atmosfera inerte, le alte temperature richieste per la reazione di condensazione potrebbero portare a un'ossidazione indesiderata, degradando il nitruro metallico anziché legarlo al biossido di titanio.

Ottimizzazione del protocollo di ricottura

Per garantire che i vostri compositi raggiungano le massime prestazioni possibili, dare priorità alle impostazioni dell'attrezzatura in base all'esito specifico che è necessario controllare.

- Se la vostra priorità principale è la morfologia (struttura): Dare priorità alla fase del forno di essiccazione di precisione per garantire un'evaporazione lenta e uniforme del solvente che prevenga l'agglomerazione delle particelle.

- Se la vostra priorità principale è la conduttività (prestazioni): Assicurarsi che il forno programmabile mantenga un'atmosfera di argon rigorosa a 200°C per massimizzare la reazione di condensazione e il legame chimico.

Rispettando il ruolo distinto di ogni fase termica, trasformate una semplice miscela in un materiale composito altamente stabile ed efficiente.

Tabella riassuntiva:

| Fase del processo | Tipo di attrezzatura | Parametri chiave | Obiettivo primario |

|---|---|---|---|

| Fase 1: Stabilizzazione fisica | Forno di essiccazione di precisione | 100°C, aria ambiente | Prevenire l'agglomerazione e garantire un'evaporazione uniforme del solvente |

| Fase 2: Attivazione chimica | Forno programmabile | 200°C, 3h, ambiente di argon | Innescare reazioni di condensazione e formare forti legami molecolari |

| Risultato critico | Protocollo sinergico | Elaborazione sequenziale | Elevata efficienza di trasporto di carica e stabilità del ciclo |

Migliora la tua sintesi composita con KINTEK

La precisione nell'elaborazione termica fa la differenza tra il fallimento del materiale e l'innovazione ad alte prestazioni. KINTEK fornisce le attrezzature di laboratorio avanzate necessarie per padroneggiare sia la stabilizzazione fisica che l'attivazione chimica.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni, oltre a forni di essiccazione di precisione, tutti completamente personalizzabili per soddisfare le vostre esigenze di ricottura uniche. Sia che stiate ottimizzando la dispersione delle particelle o forgiando legami molecolari in ambienti inerti, KINTEK garantisce al vostro laboratorio l'affidabilità che merita.

Pronto a ottimizzare il tuo protocollo di ricottura? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Dreenan Shea, Mita Dasog. Decoding Plasmonic Enhancement Pathways in Group 4 Metal Nitride‐TiO<sub>2</sub> Composites: Rhodamine B Dye Degradation Case Study. DOI: 10.1002/nano.70059

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono gli svantaggi dei forni a tubo a riscaldamento a induzione? Costo elevato, tubi metallici e problemi di EMI

- Come un forno tubolare ad alta temperatura facilita la pirolisi di HfOC/SiOC? Padroneggiare la transizione polimero-ceramica

- In che modo i forni tubolari a letto fluido verticale contribuiscono al nuovo campo energetico? Sblocca lo sviluppo di materiali energetici di nuova generazione

- Perché è necessaria una specifica portata di azoto all'interno di un forno tubolare durante la carbonizzazione del PVDF?

- Quali caratteristiche aggiuntive può avere un forno a tubo diviso? Aumenta la precisione e il controllo del tuo laboratorio

- Perché le procedure operative corrette sono importanti per i forni a tubi da laboratorio?Garantire sicurezza e precisione

- Come i forni a tubo di grado industriale facilitano la preparazione di perovskiti ad alta stabilità? Migliorare la purezza di fase

- Qual è lo scopo di utilizzare un forno tubolare per una seconda calcinazione a 750°C? Padronanza dell'attivazione del biochar