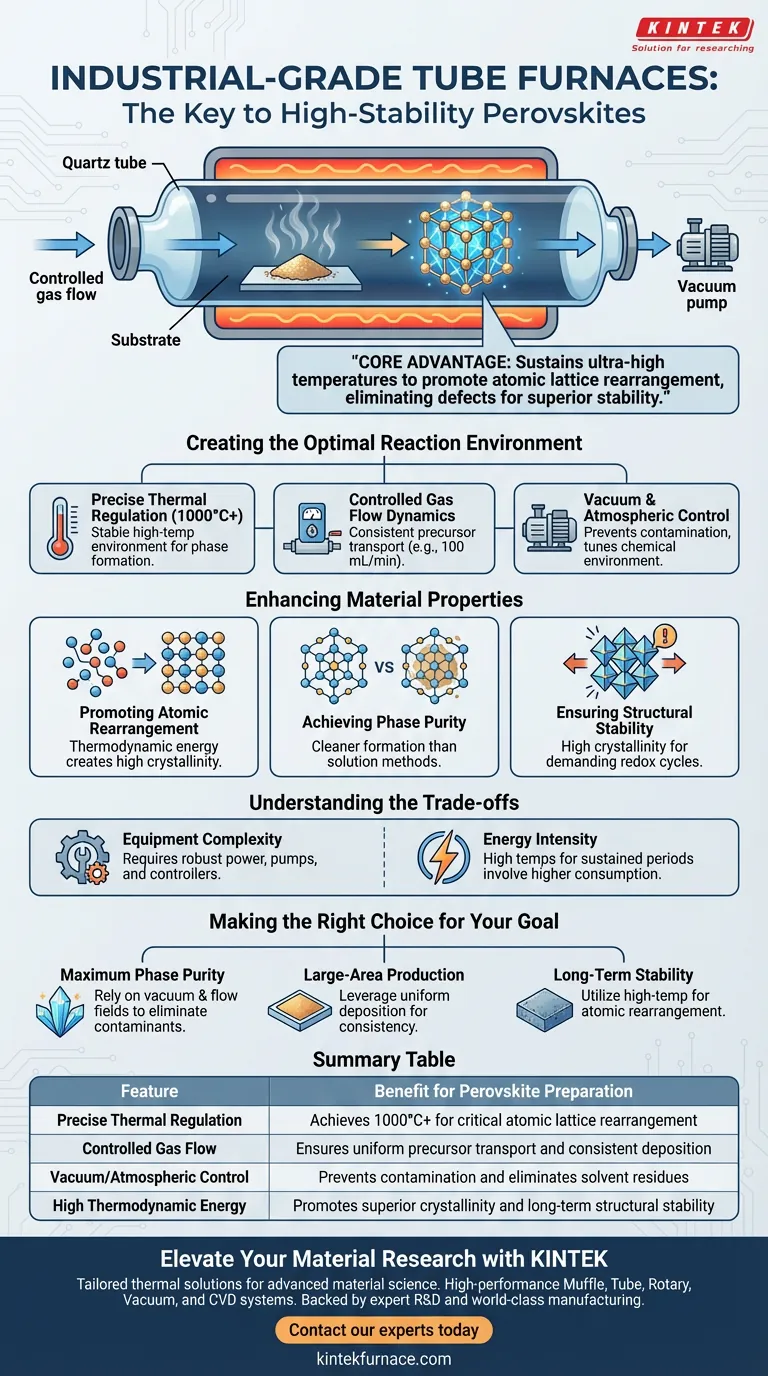

I forni a tubo di grado industriale facilitano la preparazione di perovskiti ad alta stabilità agendo come un preciso recipiente di reazione che governa la sublimazione e la deposizione dei precursori in condizioni controllate di vuoto o atmosferiche. Mantenendo un ambiente stabile ad alta temperatura e un campo di flusso di gas specifico, questi sistemi assicurano che i precursori si depositino uniformemente sui substrati, ottenendo un'integrità strutturale superiore rispetto ai metodi basati su soluzioni.

Il vantaggio principale del forno a tubo risiede nella sua capacità di sostenere temperature ultra-elevate che promuovono il riarrangiamento del reticolo atomico. Questo processo termodinamico elimina i difetti e crea strutture ad alta cristallinità essenziali per la stabilità e le prestazioni a lungo termine del materiale.

Creazione dell'Ambiente di Reazione Ottimale

Regolazione Termica Precisa

Il forno a tubo funge da spazio di reazione primario, fornendo un ambiente termico altamente stabile. I sistemi di grado industriale possono raggiungere temperature ultra-elevate, come 1000°C, spesso necessarie per la formazione di specifiche fasi perovskite come CaMnO3.

Dinamiche di Flusso di Gas Controllate

Oltre al calore, questi forni gestiscono il campo di flusso di gas con elevata precisione. Ad esempio, mantenere una specifica velocità di flusso dell'aria (ad es. 100 mL al minuto) garantisce un trasporto costante dei precursori vaporizzati.

Controllo del Vuoto e dell'Atmosfera

Il sistema consente ai precursori di sublimare sotto vuoto o all'interno di specifiche atmosfere gassose. Questo controllo previene la contaminazione e garantisce che l'ambiente chimico sia perfettamente sintonizzato per la cinetica di reazione desiderata.

Miglioramento delle Proprietà del Materiale

Promozione del Riarrangiamento Atomico

Le temperature elevate e sostenute all'interno del forno guidano il riarrangiamento degli atomi del reticolo. Questa energia termodinamica consente al materiale di stabilizzarsi nella sua configurazione più stabile, portando a una struttura ad alta cristallinità.

Raggiungimento della Purezza di Fase

Le perovskiti prodotte tramite questo metodo di deposizione da vapore mostrano una purezza di fase superiore. A differenza dei metodi basati su soluzioni che possono lasciare residui di solvente o difetti, l'ambiente del forno garantisce un processo di formazione più pulito.

Garanzia di Stabilità Strutturale

L'elevata cristallinità risultante da questo processo si traduce direttamente in stabilità strutturale. Ciò è fondamentale per le applicazioni che richiedono la capacità di rilascio di ossigeno del reticolo durante i cicli redox, garantendo che il materiale non si degradi sotto stress.

Comprensione dei Compromessi

Complessità dell'Attrezzatura

Il raggiungimento di questo livello di stabilità richiede un'infrastruttura significativa. A differenza della semplice lavorazione di soluzioni, i forni a tubo di grado industriale richiedono alimentatori robusti, pompe per vuoto e controllori di flusso precisi per funzionare correttamente.

Intensità Energetica

La necessità di mantenere temperature ultra-elevate (fino a 1000°C) per periodi prolungati comporta un maggiore consumo energetico. Questo è un costo necessario per indurre il riarrangiamento atomico richiesto per una qualità del materiale superiore.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la Massima Purezza di Fase: Affidati al vuoto controllato e ai campi di flusso del forno a tubo per eliminare i contaminanti comuni nella sintesi basata su soluzioni.

- Se il tuo obiettivo principale è la Produzione su Larga Scala: Sfrutta la capacità del forno di depositare uniformemente precursori sublimati sui substrati a valle per garantire la coerenza.

- Se il tuo obiettivo principale è la Stabilità a Lungo Termine: Utilizza le capacità ad alta temperatura per guidare il riarrangiamento atomico, garantendo che la struttura del reticolo sia abbastanza robusta per cicli redox impegnativi.

Privilegiando la precisione termica e il controllo del flusso, i forni a tubo industriali trasformano i precursori grezzi in materiali perovskite altamente cristallini e pronti per l'industria.

Tabella Riassuntiva:

| Caratteristica | Beneficio per la Preparazione delle Perovskiti |

|---|---|

| Regolazione Termica Precisa | Raggiunge 1000°C+ per il riarrangiamento critico del reticolo atomico |

| Flusso di Gas Controllato | Garantisce il trasporto uniforme dei precursori e una deposizione coerente |

| Controllo del Vuoto/Atmosfera | Previene la contaminazione ed elimina i residui di solvente |

| Elevata Energia Termodinamica | Promuove un'elevata cristallinità e una stabilità strutturale a lungo termine |

Eleva la Tua Ricerca sui Materiali con KINTEK

Stai cercando di ottenere la massima purezza di fase e stabilità strutturale nella tua sintesi di perovskiti? KINTEK fornisce soluzioni termiche leader del settore su misura per la scienza dei materiali avanzata.

Supportati da R&S di esperti e produzione di livello mondiale, offriamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni. Sia che tu abbia bisogno di dinamiche di flusso di gas ultra-precise o di ambienti ad alta temperatura personalizzabili, i nostri forni sono progettati per soddisfare le tue esigenze uniche di laboratorio e industriali.

Pronto a ottimizzare il tuo processo di deposizione da vapore? Contatta i nostri esperti oggi stesso per trovare il forno personalizzabile perfetto per le tue esigenze di ricerca!

Guida Visiva

Riferimenti

- Maoding Cheng, Qinglong Jiang. Progress and Application of Halide Perovskite Materials for Solar Cells and Light Emitting Devices. DOI: 10.3390/nano14050391

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come il trattamento termico in un forno a tubo sotto vuoto a 250°C ottimizza le proprietà di un eterostruttura a-ITZO/Bi2Se3?

- Come contribuisce un forno tubolare ad alta temperatura alla pre-carbonizzazione della biomassa? Ottimizza la resa di carbonio oggi stesso

- Perché una telecamera di monitoraggio industriale è necessaria per misurare il ritardo di accensione della polvere di alluminio in un forno tubolare?

- Perché il controllo preciso della velocità di riscaldamento in un forno tubolare ad alta temperatura è fondamentale per HyDR? Studio della cinetica di riduzione

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali condizioni forniscono i forni tubolari per i nanofili di TiO2 seminati con Au? Sintesi termica di precisione master

- Quali sono i vantaggi offerti dai forni a tubo di goccia?Riscaldamento di precisione per applicazioni ad alta temperatura

- Qual è l'uso principale di un forno tubolare da laboratorio nei processi di carbonizzazione della biomassa? Precision Biochar Engineering