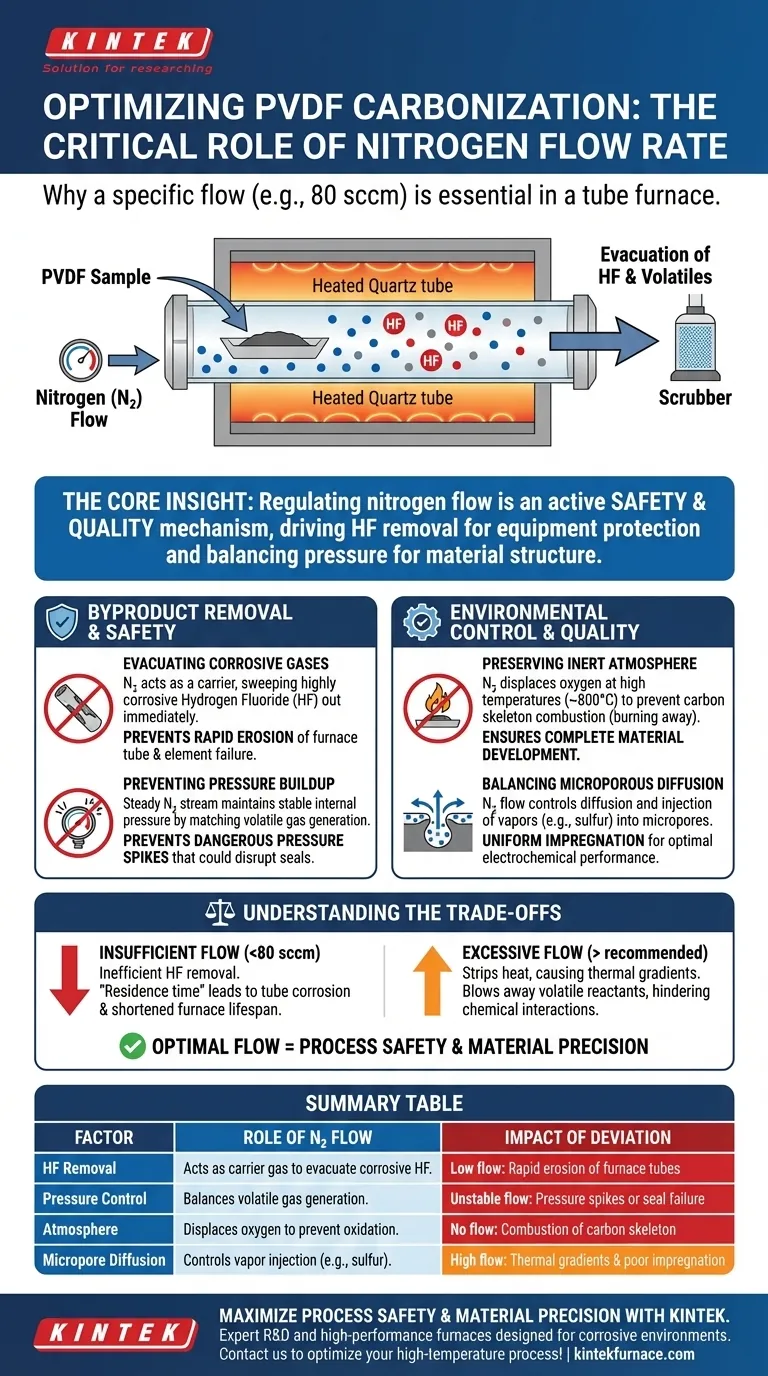

Mantenere una specifica portata di azoto (ad esempio 80 sccm) all'interno di un forno tubolare è strettamente necessario per gestire i sottoprodotti pericolosi della decomposizione del polivinilidenfluoruro (PVDF). La sua funzione principale è quella di agire come gas di trasporto che evacua attivamente il gas fluoruro di idrogeno (HF) corrosivo, prevenendo danni gravi alle attrezzature e stabilizzando la pressione interna necessaria per una carbonizzazione costante.

Il concetto chiave Regolare il flusso di azoto durante la carbonizzazione del PVDF è un meccanismo attivo di sicurezza e controllo qualità, non solo uno scudo passivo. Guida la rimozione del gas HF corrosivo per proteggere il tubo del forno e bilancia la pressione interna per garantire la corretta diffusione degli elementi nella struttura microporosa del materiale.

Il ruolo critico della rimozione dei sottoprodotti

Evacuazione dei gas corrosivi

Quando il PVDF subisce una carbonizzazione ad alta temperatura, si decompone e rilascia fluoruro di idrogeno (HF). Questo è un gas altamente corrosivo.

Un flusso di azoto calcolato agisce come meccanismo di trasporto. Spazza via l'HF dalla zona di riscaldamento immediatamente dopo la sua generazione.

Senza questo flusso, l'HF si accumulerebbe, portando alla rapida erosione del tubo del forno e al potenziale guasto degli elementi riscaldanti.

Prevenzione dell'aumento di pressione

La decomposizione del PVDF rilascia sostanze volatili che possono aumentare la pressione interna di un sistema chiuso.

Un flusso costante di azoto mantiene una pressione interna stabile. Assicura che il volume di gas che esce dal tubo corrisponda alla generazione di sostanze volatili.

Ciò previene picchi di pressione pericolosi che potrebbero compromettere la tenuta o danneggiare il tubo di quarzo/ceramica.

Controllo ambientale e integrità strutturale

Preservazione dell'atmosfera inerte

A temperature come 800 °C, il carbonio è altamente suscettibile all'ossidazione.

Il flusso di azoto crea un'atmosfera protettiva inerte rigorosa. Sposta l'ossigeno, impedendo al reticolo di carbonio di combustire (bruciare) prima che si formi completamente.

Questo ambiente povero di ossigeno è fondamentale per garantire il completo sviluppo del reticolo del materiale carbonioso.

Bilanciamento della diffusione microporosa

Se il tuo processo prevede l'iniezione di altri elementi (come vapore di zolfo per applicazioni di batterie), la portata diventa una variabile di regolazione.

Il flusso di gas assicura che la diffusione e l'iniezione di vapori nelle strutture microporose rimangano in uno stato equilibrato.

Questo equilibrio consente un'impregnazione uniforme dei pori del carbonio, essenziale per le prestazioni elettrochimiche del materiale finale.

Comprendere i compromessi

Il rischio di flusso insufficiente

Se la portata è troppo bassa (inferiore agli 80 sccm raccomandati), la rimozione dell'HF diventa inefficiente.

Ciò porta a un "tempo di permanenza" in cui i gas corrosivi rimangono a contatto con le pareti del tubo, riducendo significativamente la durata del forno.

Il rischio di flusso eccessivo

Sebbene non esplicitamente dettagliato nel testo principale, le normali operazioni del forno indicano che un flusso eccessivo può essere dannoso.

Una portata troppo elevata può sottrarre calore dal campione, causando gradienti termici. Può anche allontanare troppo rapidamente i reagenti volatili, impedendo le necessarie interazioni chimiche all'interno dei micropori.

Fare la scelta giusta per il tuo processo

Per ottimizzare la tua carbonizzazione del PVDF, devi allineare la portata con i tuoi vincoli specifici:

- Se la tua priorità principale è la longevità delle attrezzature: Assicurati che la portata sia sufficiente per evacuare continuamente il gas HF; in caso contrario, corroderai rapidamente il tubo del forno.

- Se la tua priorità principale è la qualità del materiale: Mantieni un flusso rigorosamente stabile per prevenire fluttuazioni di pressione che potrebbero collassare la struttura microporosa o causare una diffusione non uniforme dello zolfo.

La coerenza è fondamentale: un flusso costante protegge il tuo hardware oggi e garantisce la riproducibilità del tuo materiale domani.

Tabella riassuntiva:

| Fattore | Ruolo del flusso di azoto | Impatto della deviazione |

|---|---|---|

| Rimozione HF | Agisce come gas di trasporto per evacuare l'HF corrosivo | Flusso basso: Rapida erosione dei tubi del forno |

| Controllo della pressione | Bilancia la generazione di gas volatili | Flusso instabile: Picchi di pressione o guasto della tenuta |

| Atmosfera | Sposta l'ossigeno per prevenire l'ossidazione | Nessun flusso: Combustione dello scheletro di carbonio |

| Diffusione microporosa | Controlla l'iniezione di vapore (es. zolfo) | Flusso elevato: Gradienti termici e scarsa impregnazione |

Massimizza la sicurezza del processo e la precisione del materiale con KINTEK

Proteggi il tuo investimento e garantisci risultati di carbonizzazione superiori. In KINTEK, comprendiamo che la manipolazione di materiali come il PVDF richiede un controllo preciso delle atmosfere e dei sottoprodotti. Supportati da ricerca e sviluppo e produzione esperti, offriamo forni tubolari, muffole, rotativi e sottovuoto ad alte prestazioni, specificamente progettati per resistere ad ambienti corrosivi e mantenere un flusso di gas stabile per esigenze di laboratorio uniche.

Pronto a ottimizzare il tuo processo ad alta temperatura? Contatta oggi i nostri esperti tecnici per trovare il sistema perfettamente personalizzabile per la tua ricerca.

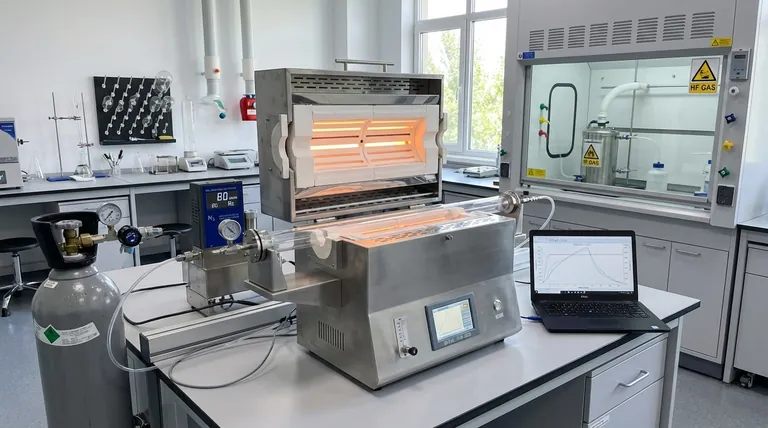

Guida Visiva

Riferimenti

- Jianjiao Wang. An S-Infused/S, F-Codoped PVDF-Derived Carbon as a High-Performance Anode for Sodium-Ion Batteries. DOI: 10.3390/ma18174018

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali condizioni di processo specifiche fornisce un forno tubolare ad alta temperatura per l'attivazione del nerofumo? Massimizzare la resa

- Come è progettata la struttura di un forno a letto fluido a tubo verticale? Sblocca un efficiente trasferimento di calore e un controllo della reazione

- Qual è il ruolo primario di un forno tubolare a doppia zona di temperatura nella CVT? Controllo preciso del gradiente per la sintesi di SnS2

- Come un forno a tubo sotto vuoto supporta il processo di sinterizzazione dei film np-CuSn? Ottenere giunti intermetallici ad alta purezza

- Qual è il ruolo di un forno a tubo con protezione a gas inerte nella tempra degli acciai HSS ad alto contenuto di vanadio? Ottenere una durezza di precisione

- Perché è fondamentale controllare con precisione la velocità di riscaldamento a 3°C/min per gli elettrodi Ni/NiO@GF? Raggiungere l'integrità strutturale

- Quale ruolo svolge un forno a ricottura tubolare nella passivazione del CdSeTe? Ottimizzare la durata della vita dei portatori nei film sottili

- Qual è la procedura consigliata per l'utilizzo di un forno sperimentale a tubo a vuoto con un'atmosfera specifica? Padroneggia il Controllo Preciso per i Tuoi Esperimenti