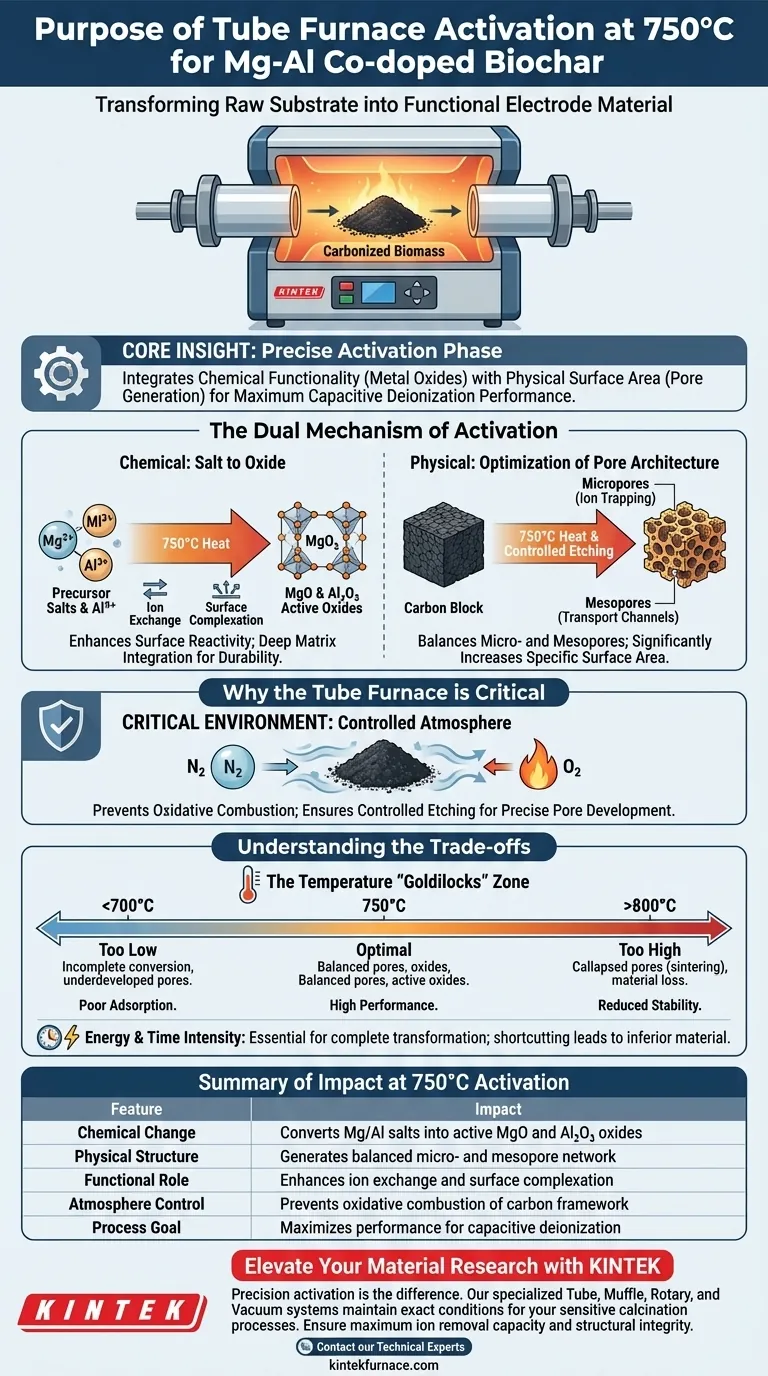

Lo scopo principale di questa seconda calcinazione è attivare fisicamente e chimicamente il biochar, trasformandolo da un substrato grezzo in un materiale elettrodico funzionale. A 750°C, il forno tubolare facilita la conversione dei sali metallici drogati in ossidi attivi (MgO e Al2O3) e incide lo scheletro di carbonio per creare una struttura altamente porosa ottimizzata per l'adsorbimento ionico.

Concetto chiave: Questo processo non riguarda semplicemente il riscaldamento; è una precisa fase di attivazione. Integra la funzionalità chimica (attraverso gli ossidi metallici) con l'area superficiale fisica (attraverso la generazione di pori) per massimizzare le prestazioni del materiale nella deionizzazione capacitiva.

Il doppio meccanismo di attivazione

Trasformazione chimica: da sale a ossido

Il cambiamento chimico più critico che si verifica a 750°C è la conversione dei sali di magnesio e alluminio. L'elevata energia termica guida una reazione che trasforma questi sali precursori in ossidi attivi stabili, in particolare MgO e Al2O3.

Miglioramento della reattività superficiale

Questi ossidi appena formati non sono riempitivi passivi. Forniscono al biochar capacità chimiche specifiche, tra cui lo scambio ionico e la complessazione superficiale. Questa attivazione chimica consente al materiale di interagire attivamente con gli ioni e catturarli, piuttosto che fare affidamento esclusivamente sull'intrappolamento fisico.

Integrazione profonda della matrice

Il forno tubolare garantisce la profonda integrazione di questi metalli nella matrice di carbonio. Anziché essere semplicemente appoggiate sulla superficie, le specie metalliche sono fuse termicamente all'interno della struttura di carbonio, garantendo durata e prestazioni costanti durante le applicazioni elettrochimiche.

Strutturazione fisica del biochar

Ottimizzazione dell'architettura dei pori

Contemporaneamente ai cambiamenti chimici, il trattamento termico rimodella la struttura fisica del carbonio. Il processo induce la generazione di nuovi pori, aumentando significativamente l'area superficiale specifica del materiale.

Bilanciamento tra micropori e mesopori

L'attivazione a 750°C ottimizza specificamente la distribuzione di micropori (piccoli pori per intrappolare ioni piccoli) e mesopori (canali di trasporto). Questa struttura porosa bilanciata consente agli ioni di penetrare rapidamente nel materiale e di essere immagazzinati efficacemente, il che è essenziale per una deionizzazione ad alta capacità.

Perché l'ambiente del forno tubolare è critico

Prevenzione della combustione ossidativa

Sebbene la reazione principale coinvolga l'ossidazione dei sali, lo scheletro di carbonio stesso deve essere protetto. Un forno tubolare opera tipicamente in un'atmosfera inerte controllata (come l'azoto), che impedisce al biochar di bruciare (combustione ossidativa) a queste alte temperature.

Incisione controllata

Escludendo l'ossigeno esterno, il forno garantisce che lo scheletro di carbonio venga inciso precisamente dagli agenti attivanti interni piuttosto che consumato dal fuoco. Questo ambiente controllato consente lo sviluppo preciso della struttura porosa senza distruggere la resa del materiale.

Comprendere i compromessi

La zona "Riccioli d'oro" della temperatura

Operare esattamente a 750°C è una scelta deliberata che comporta compromessi distinti.

- Troppo bassa (<700°C): I sali metallici potrebbero non decomporsi completamente in ossidi attivi e la struttura porosa potrebbe rimanere sottosviluppata, con conseguente scarsa capacità di adsorbimento.

- Troppo alta (>800°C): Il calore eccessivo può causare il collasso della struttura porosa (sinterizzazione) o portare a un'incisione aggressiva che riduce la resa complessiva del materiale e la stabilità meccanica.

Intensità energetica e temporale

Questa calcinazione secondaria è una fase ad alta intensità energetica. Richiede il mantenimento di alte temperature per periodi prolungati per garantire la completa trasformazione della fase cristallina e la diffusione. Saltare o accorciare questa fase per risparmiare energia comporterà un materiale con pori "bloccati" e superfici chimicamente inerti.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è la capacità di rimozione degli ioni:

- Assicurati che la temperatura raggiunga i pieni 750°C per garantire la completa conversione dei sali in MgO e Al2O3, poiché questi sono i siti attivi per lo scambio ionico.

Se il tuo obiettivo principale è l'integrità strutturale:

- Monitora rigorosamente l'atmosfera; qualsiasi fuga di ossigeno nel forno tubolare a questa temperatura incenerirà la tua matrice di carbonio e distruggerà la struttura porosa.

L'attivazione in forno tubolare è la fase determinante che trasforma una semplice biomassa carbonizzata in uno strumento elettrochimico ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Impatto nella fase di attivazione a 750°C |

|---|---|

| Cambiamento chimico | Converte i sali di Mg/Al in ossidi attivi MgO e Al2O3 |

| Struttura fisica | Genera una rete bilanciata di micropori e mesopori |

| Ruolo funzionale | Migliora le capacità di scambio ionico e di complessazione superficiale |

| Controllo dell'atmosfera | Previene la combustione ossidativa dello scheletro di carbonio |

| Obiettivo del processo | Massimizza le prestazioni per la deionizzazione capacitiva |

Eleva la tua ricerca sui materiali con KINTEK

L'attivazione di precisione è la differenza tra carbonio grezzo e un elettrodo ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati tubolari, a muffola, rotativi e sottovuoto progettati per mantenere le condizioni termiche e atmosferiche esatte richieste per i tuoi processi di calcinazione più sensibili.

Sia che tu stia sintetizzando biochar co-drogato con Mg-Al o sviluppando sistemi CVD avanzati, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche. Garantisci la massima capacità di rimozione degli ioni e l'integrità strutturale per i tuoi materiali oggi stesso.

Pronto a ottimizzare la tua fase di attivazione? Contatta oggi i nostri esperti tecnici di KINTEK.

Guida Visiva

Riferimenti

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo svolgono i forni tubolari industriali nell'ossidazione delle leghe NiCrAl? Stabilità precisa per dati affidabili

- Come viene ottenuto il controllo della temperatura in un forno a tubo? Padroneggia il riscaldamento di precisione per il tuo laboratorio

- Come influisce un forno tubolare con controllo programmabile della temperatura sul cracking catalitico del gasolio? Ottimizza la tua resa

- Qual è la funzione della calcinazione secondaria in un forno tubolare? Migliorare la longevità degli adsorbenti Cu@Zn-NC

- Quali sono i principali usi dei forni a tubo nei laboratori? Sblocca la precisione nella sintesi dei materiali e nel trattamento termico

- Quale ruolo svolge un forno tubolare orizzontale nella sintesi VACNT? Padroneggia la crescita CVD per nanotubi di alta qualità

- Quali sono le applicazioni principali dei forni a tubo ad alta temperatura? Sblocca un controllo preciso del calore per la scienza dei materiali

- Qual è la funzione del layout di riscaldamento a cinque zone in un DTF multizona? Padronanza della precisione termica nella combustione