Sebbene incredibilmente potenti, i forni a tubo a riscaldamento a induzione non sono una soluzione universale. I loro principali svantaggi sono il costo significativo dell'attrezzatura, un requisito stringente per i tubi del forno metallici e la generazione di interferenze elettromagnetiche che possono disturbare l'elettronica vicina. Questi fattori li rendono uno strumento specializzato piuttosto che un forno generico.

Scegliere un forno a induzione è una decisione strategica che scambia un costo iniziale più elevato e l'inflessibilità del materiale con una velocità di riscaldamento e un'efficienza energetica senza pari. Comprendere questo fondamentale compromesso è essenziale per selezionare la tecnologia giusta per la tua specifica applicazione.

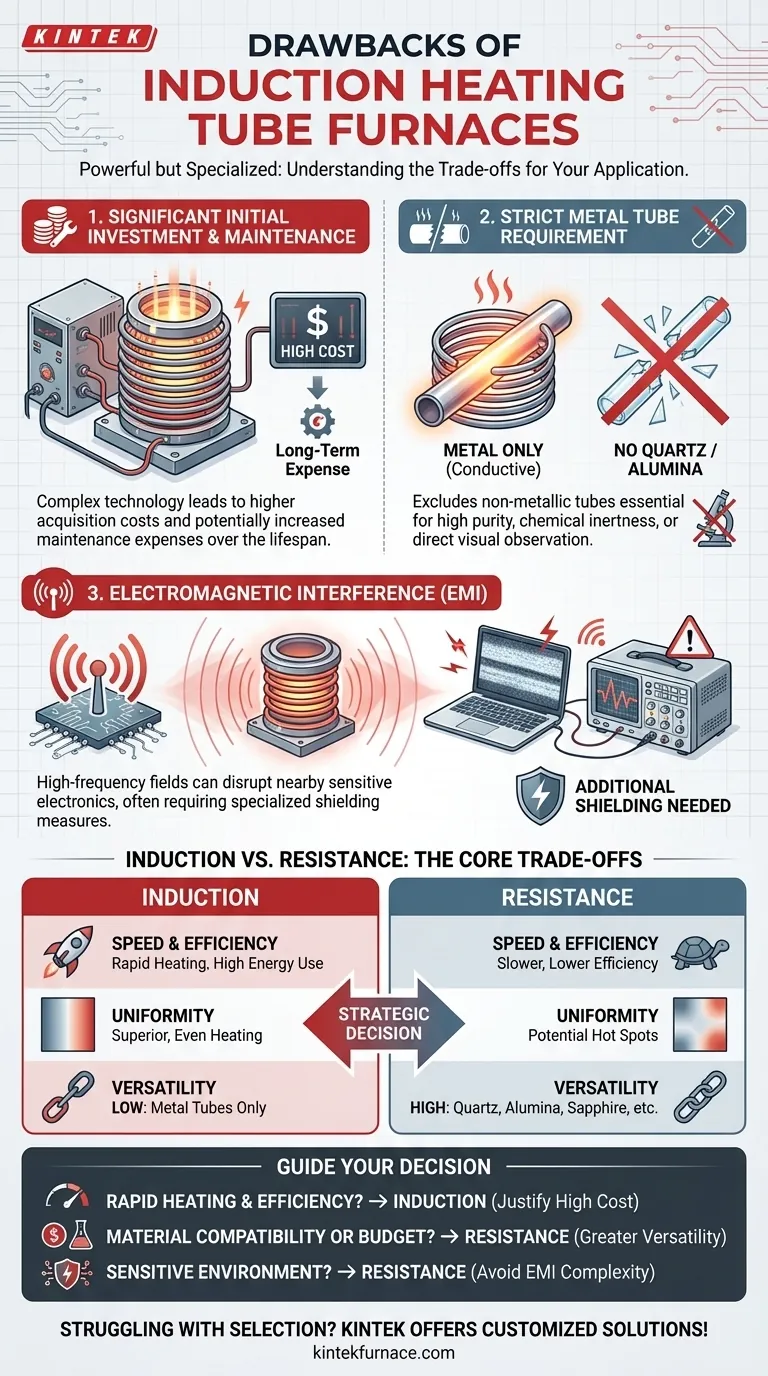

Uno Sguardo più Attento ai Principali Svantaggi

Il riscaldamento a induzione offre prestazioni notevoli, ma comporta limitazioni intrinseche che devono essere attentamente considerate prima dell'investimento.

Investimento Iniziale e Manutenzione Significativi

La tecnologia alla base del riscaldamento a induzione – inclusi gli alimentatori ad alta frequenza e le bobine avvolte su misura – è più complessa di quella dei forni a resistenza tradizionali. Questa complessità si traduce direttamente in costi di acquisizione iniziali più elevati.

Inoltre, i componenti specializzati possono portare a un aumento delle spese di manutenzione durante la vita utile del forno.

Il Requisito del Tubo Metallico

Il riscaldamento a induzione funziona inducendo una corrente elettrica direttamente all'interno di un materiale conduttivo. Ciò significa che il tubo del forno stesso deve essere fatto di metallo per generare calore.

Questo requisito esclude immediatamente l'uso di tubi non metallici come quarzo o allumina. Questi materiali sono spesso essenziali per esperimenti che richiedono elevata purezza, specifica inerzia chimica o osservazione visiva diretta, rendendo i forni a induzione inadatti per tali applicazioni.

Interferenza Elettromagnetica (EMI)

I campi elettromagnetici ad alta frequenza che generano il calore non rimangono perfettamente contenuti. Questi campi possono irradiarsi verso l'esterno, creando interferenze elettromagnetiche (EMI).

L'EMI può disturbare o danneggiare apparecchiature elettroniche sensibili comuni negli ambienti di laboratorio e industriali. Di conseguenza, l'implementazione di un forno a induzione spesso richiede un investimento aggiuntivo in misure di schermatura specializzate per proteggere i dispositivi vicini.

Comprendere i Compromessi: Riscaldamento a Induzione vs. Resistenza

Gli svantaggi del riscaldamento a induzione sono meglio compresi se confrontati con l'alternativa più comune: i forni a tubo a riscaldamento a resistenza. La scelta tra loro è un classico compromesso ingegneristico.

Velocità ed Efficienza: Il Vantaggio Principale dell'Induzione

I forni a induzione offrono tassi di riscaldamento eccezionalmente rapidi. Il calore viene generato direttamente all'interno della parete del tubo del forno, consentendogli di raggiungere le temperature target molto rapidamente. Questo è un vantaggio critico per processi come la pirolisi termica rapida.

Poiché solo il tubo metallico e il campione vengono riscaldati, l'utilizzo dell'energia è molto elevato, con una perdita di calore minima nell'ambiente. Al contrario, i forni a resistenza sono più lenti e hanno un'efficienza termica inferiore, poiché il calore deve irradiarsi da elementi esterni e si disperde nell'ambiente circostante.

Uniformità della Temperatura: Un Fattore Differenziante Chiave

Il riscaldamento a induzione generalmente fornisce un'uniformità di temperatura superiore rispetto al riscaldamento a resistenza. Il calore viene generato uniformemente su tutta la superficie del tubo metallico sottoposto alla bobina di induzione.

Anche se il design fisico (ad esempio, un lungo tubo orizzontale) può comunque introdurre piccole variazioni di temperatura, l'induzione evita intrinsecamente i "punti caldi" localizzati comuni con gli elementi a bobina di resistenza, portando a risultati più affidabili e ripetibili.

Versatilità del Materiale: Il Vantaggio della Resistenza

Il vantaggio principale di un forno a resistenza è la sua flessibilità del materiale. Poiché la fonte di calore è esterna al tubo di processo, è possibile utilizzare tubi realizzati con un'ampia varietà di materiali, inclusi quarzo, allumina e zaffiro.

Ciò rende i forni a resistenza la scelta predefinita per applicazioni incompatibili con un ambiente metallico.

Come Applicare Questo al Tuo Progetto

La tua decisione dovrebbe essere guidata dai requisiti inderogabili del tuo processo.

- Se il tuo obiettivo principale è il riscaldamento rapido e l'efficienza energetica: I vantaggi prestazionali di un forno a induzione in termini di velocità e costi operativi ridotti probabilmente giustificheranno l'elevato investimento iniziale.

- Se il tuo obiettivo principale è la compatibilità dei materiali o un budget limitato: Un forno a resistenza offre maggiore versatilità con tubi in quarzo o ceramica ed è una soluzione molto più conveniente fin dall'inizio.

- Se il tuo obiettivo principale è operare in un ambiente elettronico sensibile: Un forno a resistenza è la scelta più semplice, in quanto evita i costi e la complessità di mitigare le interferenze elettromagnetiche.

In definitiva, il forno giusto è quello i cui punti di forza si allineano con le tue priorità e le cui debolezze non compromettono i tuoi risultati.

Tabella Riepilogativa:

| Svantaggio | Descrizione | Impatto |

|---|---|---|

| Costo Iniziale Elevato | La tecnologia complessa porta ad attrezzature e manutenzione costose. | Aumenta i requisiti di budget e le spese a lungo termine. |

| Requisito del Tubo Metallico | I tubi devono essere metallici, escludendo opzioni in quarzo o allumina. | Limita la compatibilità dei materiali e la purezza negli esperimenti. |

| Interferenza Elettromagnetica (EMI) | I campi irradiati possono disturbare l'elettronica sensibile nelle vicinanze. | Richiede schermature aggiuntive e complica la configurazione del laboratorio. |

Stai lottando con la selezione del forno per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu stia affrontando la compatibilità dei materiali, i vincoli di budget o le preoccupazioni EMI, possiamo aiutarti a scegliere o personalizzare il forno ideale. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati affidabili!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria